Avanzar en la fabricación de precisión: Descubrir el proceso de fundición a alta presión

En el dinámico panorama actual de la fabricación, el proceso de fundición a alta presión (HPDC) se erige como un motor de innovación que transforma el panorama de la producción de componentes metálicos complejos. Esta completa guía pretende profundizar en los matices del HPDC, explicando sus procesos, materiales, ventajas, desventajas y aplicaciones versátiles en distintos sectores.

Comprender la fundición a alta presión

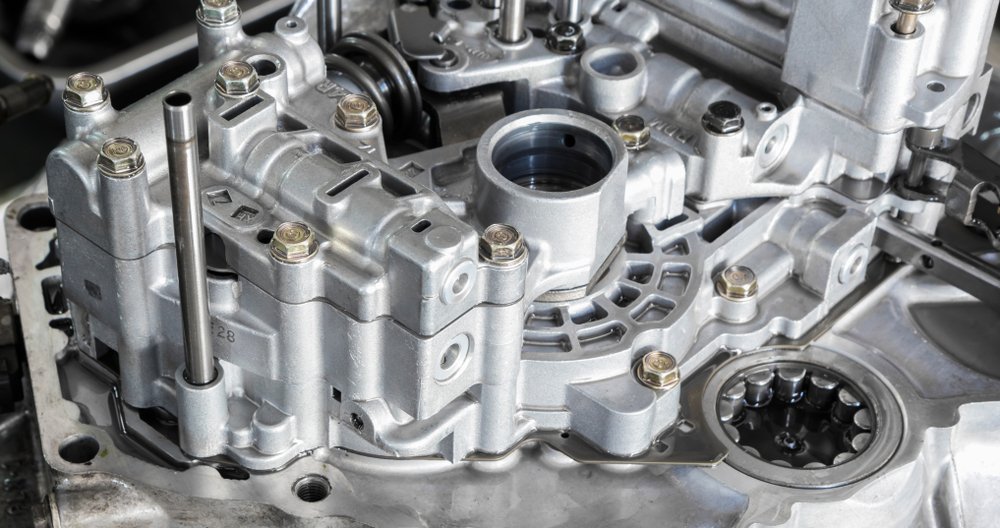

Fundición a alta presión (HPDC) es un sello distintivo de la eficiencia en la fabricación, venerado por su capacidad para fabricar componentes metálicos intrincados y precisos con una exactitud y rapidez sin precedentes. En esencia, la HPDC consiste en inyectar metal fundido a alta presión en la cavidad de un molde de acero, con lo que se obtienen piezas meticulosamente elaboradas con un acabado superficial y una precisión dimensional excepcionales. La importancia del HPDC se extiende a diversos sectores, desde la automoción y la industria aeroespacial hasta la electrónica de consumo, donde la demanda de piezas metálicas de formas complejas es suprema.

Tipos de fundición a alta presión

La fundición a presión de alta presión (HPDC) se clasifica en dos procesos fundamentalesla fundición en cámara caliente y la fundición en cámara fría.

La fundición a presión en cámara caliente destaca por su eficacia operativa y la rapidez de sus ciclos. En este método, el metal fundido se inyecta directamente del horno a la matriz. En este proceso suelen utilizarse metales con puntos de fusión más bajos, como el zinc, lo que lo convierte en una técnica idónea para la producción a gran escala.

La fundición a presión en cámara fría difiere en que implica transferir el metal fundido a una cámara separada antes de inyectarlo en la matriz. Este método es más adecuado para metales con puntos de fusión más altos, como el aluminio y el magnesio, debido a la capacidad del método para soportar el aumento de calor. El proceso de cámara fría es especialmente adecuado para crear piezas más grandes y complejas que requieren un control detallado durante toda la operación de fundición.

Ambas técnicas forman parte integral del HPDC y se seleccionan en función de los requisitos específicos de la producción, las propiedades del material necesarias y la complejidad de los componentes que se fabrican.

Materiales compatibles con la fundición a alta presión

Las aleaciones de aluminio son indispensables en la fundición a alta presión (HPDC), ya que ofrecen una versatilidad inigualable en varios sectores industriales críticos. Sus propiedades únicas facilitan la producción de piezas que no solo son estructuralmente sólidas, sino que también favorecen las aplicaciones de alto rendimiento en las que el peso y la gestión térmica son primordiales.

Sector del automóvil: En la ingeniería de automoción, las aleaciones de aluminio son fundamentales para fabricar componentes ligeros pero robustos. En concreto, se utilizan para bloques de motor y carcasas de transmisión, donde las excelentes cualidades de disipación del calor del material y su resistencia a la corrosión mejoran significativamente la eficiencia y la longevidad del vehículo. La ligereza del aluminio contribuye al ahorro de combustible y a la reducción de emisiones, en línea con el impulso de la industria automovilística hacia la sostenibilidad.

Electrónica y telecomunicaciones: La conductividad térmica superior del aluminio lo convierte en el material preferido para carcasas electrónicas y disipadores de calor en dispositivos que van desde teléfonos inteligentes a sistemas informáticos de alta potencia. Estos componentes son esenciales para disipar el calor con eficacia, garantizando la longevidad y fiabilidad de los componentes electrónicos sensibles. La maleabilidad del aluminio permite moldear con precisión estructuras de paredes finas que encapsulan geometrías internas complejas, proporcionando una protección y una gestión térmica óptimas en un formato compacto.

Aplicaciones aeroespaciales: La industria aeroespacial se beneficia del uso de aleaciones de aluminio en piezas como carcasas de trenes de aterrizaje y componentes estructurales. La relación resistencia-peso del material mejora el rendimiento aerodinámico de las aeronaves al tiempo que garantiza la seguridad y la durabilidad. Además, la resistencia del aluminio a las variaciones de temperatura y sus propiedades de ligereza son cruciales para minimizar el consumo de energía y maximizar la capacidad de carga útil.

Sector energético: Las aleaciones de aluminio desempeñan un papel importante en el sector de las energías renovables, sobre todo en la construcción de componentes para paneles solares y turbinas eólicas. Los disipadores de calor y las carcasas de aluminio no solo proporcionan integridad estructural, sino que también garantizan una gestión térmica eficiente, crucial para mantener el rendimiento de los sistemas energéticos.

Explicación del proceso de fundición a alta presión

El proceso HPDC se desarrolla a través de varias etapas meticulosamente orquestadas, cada una de ellas fundamental en la producción de componentes metálicos de alta calidad.

Preparación de moldes: El viaje comienza con un meticuloso diseño y preparación del molde, donde experimentados diseñadores de herramientas aprovechan el avanzado software CAD/CAM para elaborar intrincados diseños de moldes. Estos diseños optimizan el flujo de material y minimizan los defectos, garantizando la réplica fiel del componente deseado. El molde, mecanizado a partir de acero para herramientas de alta calidad y tratado térmicamente para una mayor durabilidad, constituye la piedra angular del proceso de fundición.

Inyección: Con el molde preparado para la acción, el metal fundido se inyecta en la cavidad con precisión y a alta presión. Esta etapa crítica exige un control meticuloso para lograr un llenado uniforme y minimizar defectos como la porosidad y la contracción. Las avanzadas máquinas de fundición a presión equipadas con controles programables y sistemas de supervisión facilitan el ajuste preciso de los parámetros de inyección, como la temperatura, la presión y la velocidad de inyección.

Extracción de la pieza: A medida que el metal fundido se solidifica dentro de la cavidad del molde, la pieza formada espera su liberación. Los sistemas de expulsión automatizados o los métodos de extracción manual extraen delicadamente la pieza fundida del molde, garantizando el mínimo daño o distorsión. Las piezas expulsadas se someten a una rigurosa inspección para verificar la precisión dimensional, el acabado superficial y otros atributos de calidad.

Recorte: Una vez liberada la pieza de los límites del molde, el material sobrante se recorta meticulosamente para perfeccionar el componente hasta sus especificaciones finales. Las operaciones de recorte de precisión, que incluyen el mecanizado, el desbarbado y el acabado de la superficie, se llevan a cabo para eliminar el exceso de rebabas, rebabas y otros defectos de fundición. Los avanzados centros de mecanizado CNC y los sistemas de recorte robotizados garantizan la uniformidad de la geometría de las piezas y el acabado superficial, elevando la calidad general y el rendimiento de los componentes acabados.

Ventajas y desventajas de la fundición a alta presión

El proceso HPDC presenta ventajas como alta eficiencia de produccióncapacidad de diseño complejo y rentabilidad. Sin embargo, como cualquier proceso de fabricación, también presenta ciertas limitaciones. Aunque el HPDC ofrece una eficacia y una precisión inigualables, puede plantear problemas como opciones de materiales restringidas y costes iniciales de utillaje más elevados.

Aplicaciones de la fundición a alta presión

Industria del automóvil: HPDC desempeña un papel decisivo en la fabricación de componentes críticos de la cadena cinemática, como bloques de motor, sistemas de transmisión y piezas de chasis. Estos componentes se benefician de la gran resistencia, ligereza y precisión dimensional que proporciona HPDC, lo que contribuye significativamente al rendimiento, la seguridad y la eficiencia de combustible del vehículo. Por ejemplo, el uso de aleaciones de aluminio en los componentes del motor no sólo reduce el peso total del vehículo, sino que también mejora la disipación del calor, un factor crítico para mejorar la eficiencia y la vida útil del motor.

Sector aeroespacial: En el sector aeroespacial, HPDC se utiliza para crear componentes estructurales, como soportes y carcasas para aviónica, donde la precisión y la relación resistencia-peso no son negociables. La capacidad del método para producir piezas que soporten condiciones extremas minimizando el peso es vital para las aplicaciones aeroespaciales, ya que influye directamente en el consumo de combustible y la capacidad de carga útil.

Fabricación de componentes electrónicos: La industria electrónica confía en HPDC para la producción de carcasas y disipadores de calor complejos. Estos componentes son esenciales para proteger los componentes electrónicos sensibles y gestionar el calor generado por los dispositivos, garantizando su fiabilidad y longevidad. La precisión de HPDC permite crear carcasas de paredes finas, ligeras y robustas, adecuadas para electrónica de consumo, equipos de telecomunicaciones y grandes sistemas informáticos.

Impacto del HPDC en el mundo real: El impacto transformador del HPDC queda patente a través de su aplicación en la creación de motores de automoción más ligeros y eficientes que contribuyen a reducir significativamente las emisiones de CO2. En el sector aeroespacial, las piezas producidas con HPDC han sido cruciales para el desarrollo de aviones más ligeros que consumen menos combustible y tienen una menor huella medioambiental. En el ámbito de la electrónica de consumo, el método ha permitido diseñar dispositivos elegantes, duraderos y muy funcionales que satisfacen las crecientes demandas de rendimiento y estética.

Al integrar la HPDC en sus procesos de fabricación, las industrias no sólo pueden alcanzar mayores niveles de precisión y eficiencia, sino también impulsar la innovación en el desarrollo y diseño de productos. La contribución de esta técnica al aligeramiento, la eficiencia energética y la sostenibilidad subraya su papel vital en el futuro de la fabricación en diversos sectores.

La visión de Teamsworld: Dominar el proceso de fundición a alta presión

En Teamsworldnuestra especialización en fundición a alta presión (HPDC) no consiste únicamente en dominar un proceso de fabricación, sino en ampliar los límites de la precisión, la eficacia y la innovación en la fabricación de componentes metálicos. Nuestra dedicación a HPDC se basa en un profundo conocimiento de su papel fundamental en todos los sectores y en nuestro compromiso de ofrecer soluciones que cumplan los exigentes estándares de nuestros clientes. Aprovechando la tecnología más avanzada y una gran experiencia, ayudamos a transformar conceptos en realidad, produciendo componentes que forman parte integral del avance de la automoción, la industria aeroespacial, la electrónica, etc.

Nos centramos en el HPDC por la incomparable capacidad de esta técnica para producir piezas duraderas, complejas y ligeras. Este compromiso se pone de manifiesto en nuestra continua inversión en investigación y desarrollo, garantizando que nos mantenemos a la vanguardia de los avances tecnológicos en fundición a presión. Las capacidades de Teamsworld van más allá de la mera producción; ofrecemos un apoyo integral desde el diseño para la fabricación (DFM) hasta el producto final, garantizando que cada aspecto del proceso HPDC esté optimizado para la calidad y la sostenibilidad.