Guía completa de fundición inyectada para automoción: Materiales, aplicaciones y tendencias del mercado

La fundición a presión para automoción es un proceso de fabricación de alta precisión muy utilizado para producir componentes metálicos complejos para vehículos. Mediante la inyección a alta presión de metales fundidos, como aleaciones de aluminio, magnesio o zinc, en moldes de acero reutilizables, los fabricantes pueden crear piezas ligeras y duraderas con una excelente precisión dimensional.

A medida que crece la demanda mundial de vehículos eléctricos y de bajo consumo de combustible, la fundición a presión se ha convertido en un elemento esencial para reducir el peso de los vehículos manteniendo su resistencia estructural. Según Mordor Intelligence, se prevé que el mercado mundial de fundición a presión de piezas de automoción pase de 48.990 millones de dólares en 2025 a 66.140 millones de dólares en 2030, con una tasa de crecimiento anual constante del 6,19%. Este crecimiento está impulsado por la creciente adopción de materiales ligeros, las iniciativas de sostenibilidad y la creciente penetración de los vehículos eléctricos.

Más allá del rendimiento, la fundición inyectada para automoción también contribuye a los objetivos de sostenibilidad gracias a los altos índices de utilización del material (a menudo superiores al 90%) y a la reducción de los residuos de mecanizado. Esta combinación de eficiencia, resistencia y respeto por el medio ambiente hace de la fundición a presión una piedra angular de la fabricación moderna de automóviles.

En esta guía, exploraremos las principales ventajas de la fundición a presión para automoción, los metales que se suelen utilizar, sus aplicaciones en sistemas críticos de los vehículos y cómo el control de calidad garantiza la fiabilidad a largo plazo.

Principales ventajas de la fundición inyectada para fabricantes de automóviles

La fundición a presión para automoción ofrece numerosas ventajas que la convierten en el proceso de fabricación preferido para los componentes de vehículos. Desde la eficiencia hasta la precisión, el proceso responde a los elevados estándares de calidad, rendimiento y sostenibilidad de la industria del automóvil.

1. Ciclo de producción corto

La fundición a presión es famosa por su rápido ciclo de producción, gracias al rápido llenado del molde y a la rápida solidificación de los metales. Esta eficacia reduce los plazos de entrega y permite a los fabricantes producir más piezas en menos tiempo, con la consiguiente reducción de costes. Por ejemplo, los bloques de motor de aluminio pueden fundirse a presión en menos de 10 minutos por pieza, mucho más rápido que los métodos tradicionales de fundición en arena.

2. Alta resistencia de la pieza

Las piezas fundidas a presión demuestran una resistencia mecánica excepcional, lo que aumenta su durabilidad y fiabilidad. Esto es fundamental para componentes de automoción sometidos a grandes esfuerzos, como estructuras de chasis, soportes de suspensión y llantas de aleación de alta resistencia que deben soportar condiciones de conducción rigurosas. Los OEM de automoción utilizan cada vez más aleaciones de aluminio y magnesio fundidas a presión para piezas sensibles al peso pero que soportan cargas.

3. Capacidad para fabricar piezas de precisión

La precisión es vital en la fabricación de automóviles. La fundición a presión permite tolerancias estrechas y diseños intrincados, garantizando que cada componente cumpla las especificaciones exactas. Esta precisión es especialmente importante en los componentes del motor, las carcasas de la transmisión y las pinzas de freno, donde incluso pequeñas desviaciones pueden afectar al rendimiento del vehículo.

4. Alto índice de utilización del material

Una de las principales ventajas de la fundición a presión es su elevado índice de utilización del material, que a menudo supera el 90%, lo que significa un desperdicio mínimo durante la producción. En comparación con el mecanizado a partir de bloques macizos, la fundición a presión reduce significativamente los desechos, lo que disminuye los costes de material y favorece las prácticas de fabricación sostenibles.

5. Libertad de diseño de formas

La fundición a presión permite crear geometrías complejas que serían difíciles o imposibles con otros procesos. Los diseñadores pueden innovar sin comprometer la funcionalidad ni la estética. Algunos ejemplos son salpicaderos de formas complejas, carcasas para módulos electrónicos y soportes estructurales ligeros.

6. Alta eficiencia de producción

Al combinar ciclos rápidos, precisión y eficiencia de los materiales, la fundición a presión consigue una gran eficacia de producción. Los componentes producidos en serie mantienen una calidad constante, e incluso un pequeño ahorro de costes por pieza puede traducirse en reducciones sustanciales en grandes volúmenes de producción, por lo que resulta ideal para fabricantes de equipos originales y proveedores de primer nivel.

En resumen, la fundición a presión para automoción es indispensable para los fabricantes que buscan una producción rápida, precisa, resistente y respetuosa con el medio ambiente. Su capacidad para suministrar piezas de alta calidad a gran escala encaja perfectamente con la demanda de rendimiento, eficiencia e innovación de la industria automovilística.

Metales comunes para la fundición a presión de automóviles

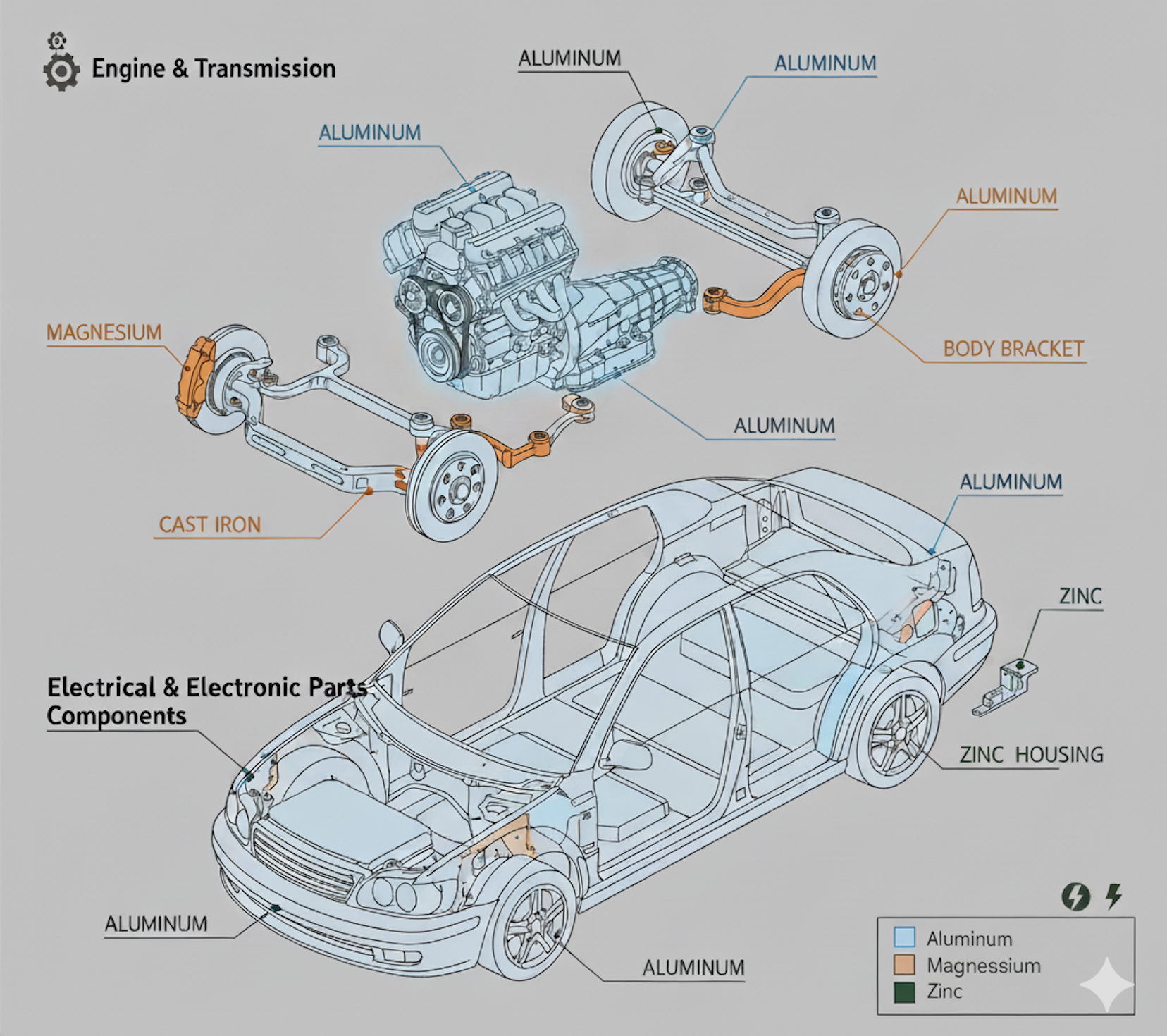

En la fundición a presión de automóviles, elegir el metal adecuado es crucial para equilibrar el peso, la fuerza, la resistencia a la corrosión y el coste. Los metales más comunes son el aluminio, el magnesio y las aleaciones de zinc, cada uno con sus propias ventajas para aplicaciones específicas de automoción.

| Metal | Propiedades clave | Aplicaciones típicas | Ventajas |

|---|---|---|---|

| Aluminio | Ligero, resistente a la corrosión, buena conductividad térmica | Bloques de motor, carcasas de transmisión, carcasas de baterías de vehículos eléctricos, componentes estructurales | Reduce el peso del vehículo, mejora la eficiencia del combustible y favorece la adopción del VE |

| Magnesio | Extremadamente ligero, resistente, buena amortiguación de las vibraciones | Volantes, armazones de asiento, carcasas electrónicas | Ideal para piezas sensibles al peso, reduce la masa total del vehículo |

| Zinc | Alta resistencia, ductilidad, excelente acabado superficial | Tiradores de puertas, cerraduras, revestimientos interiores, soportes pequeños | Permite formas intrincadas, rentable, resistente a la corrosión |

Aplicaciones de la fundición inyectada para automoción

La fundición a presión se aplica ampliamente en numerosos sistemas de vehículos, desde componentes estructurales hasta módulos electrónicos. Su precisión y eficacia la hacen esencial tanto para vehículos convencionales como para vehículos eléctricos (VE). Entre las principales aplicaciones se incluyen:

1. Componentes del motor y la transmisión

La fundición a presión para automoción se utiliza ampliamente en bloques de motor, culatas y carcasas de transmisión debido a su alta precisión, excelente conductividad térmica y resistencia estructural. La fundición a presión de aluminio permite fabricar piezas de automoción ligeras, lo que reduce el peso total del vehículo al tiempo que mantiene su durabilidad y rendimiento.

2. Sistemas de suspensión y frenos

Los soportes de suspensión y las pinzas de freno requieren componentes duraderos y que soporten cargas. Las aleaciones de magnesio y aluminio fundidas a presión proporcionan una resistencia ligera que mejora la maniobrabilidad del vehículo, la eficacia de frenado y la seguridad general.

3. Piezas de carrocería y chasis

Los marcos de las puertas, los soportes de la carrocería y los refuerzos estructurales suelen fabricarse mediante fundición a presión. Este proceso permite obtener formas complejas, tolerancias estrechas y una calidad uniforme, lo que mejora la eficiencia del montaje y reduce los costes de fabricación.

4. Componentes eléctricos y electrónicos

Los vehículos modernos, especialmente los eléctricos (VE), recurren a la fundición a presión para las carcasas de las baterías, los soportes de los sensores y las cajas de los módulos electrónicos. Los componentes fundidos a presión garantizan la precisión, la gestión térmica y el diseño ligero, lo que favorece la creciente demanda de componentes electrónicos de alto rendimiento para automóviles.

Aplicación de fundición inyectada en automoción - USO DEL ALUMINIO, MAGNESIO Y ZINC

Control de calidad de la fundición inyectada para automoción

Garantizar una calidad constante en la fundición a presión de automóviles es esencial, ya que los componentes fundidos a presión deben soportar tensiones mecánicas, altas temperaturas y vibraciones durante todo el ciclo de vida del vehículo. La aplicación de rigurosas medidas de control de calidad garantiza piezas de automoción fiables y de alta resistencia que cumplen las normas del sector.

1. Inspección dimensional

La precisión es fundamental en la fundición a presión de automóviles. Mediante el escaneado láser y las máquinas de medición de coordenadas (MMC), los fabricantes verifican que cada pieza cumpla unas tolerancias estrictas (a menudo de ±0,1 mm), lo que garantiza un ajuste correcto y un rendimiento óptimo en los ensamblajes.

2. Pruebas de materiales

Las propiedades de las aleaciones se comprueban mediante evaluaciones de dureza, resistencia a la tracción y resistencia a la corrosión. Estas pruebas confirman que los componentes de aluminio, magnesio y zinc fundidos a presión cumplen los requisitos mecánicos y de durabilidad de los vehículos modernos.

3. Control del proceso

Los sensores automatizados supervisan continuamente la temperatura del molde, la presión de inyección y la velocidad de enfriamiento durante la fundición a presión. Este control proactivo del proceso minimiza defectos como la porosidad, el alabeo y las incoherencias dimensionales, mejorando la calidad general de la producción.

4. Normas y certificación

La adhesión a las normas IATF 16949, ISO 9001 e ISO 14001 garantiza que todos los componentes de fundición a presión cumplen las normas mundiales de calidad de la automoción. Las certificaciones proporcionan confianza en toda la cadena de suministro, desde el abastecimiento de materias primas hasta los componentes de precisión acabados.

Tendencias en fundición inyectada para automoción

La fundición a presión para automoción se ha convertido en la piedra angular de la fabricación moderna de vehículos, ofreciendo una precisión, resistencia y flexibilidad de diseño sin parangón. A medida que evoluciona la industria del automóvil, la fundición a presión sigue desempeñando un papel fundamental para satisfacer la demanda de componentes ligeros, duraderos y eficientes.

Crecimiento del mercado y demanda

El mercado mundial de fundición a presión de metal para automóviles se valoró en aproximadamente 53 000 millones de USD en 2025 y se prevé que supere los 109 230 millones de USD en 2035, registrando una tasa de crecimiento anual compuesta (CAGR) de más del 7,5%. Este crecimiento está impulsado por varios factores:

Cambio hacia materiales ligeros: La industria automovilística adopta cada vez más materiales ligeros para mejorar la eficiencia del combustible y reducir las emisiones.

El auge de los vehículos eléctricos: La creciente popularidad de los vehículos eléctricos exige el uso de componentes ligeros y duraderos para mejorar el rendimiento y la eficiencia de las baterías.

Avances en la tecnología de fundición a presión: Las innovaciones en los procesos de fundición a presión, como el Gigacasting, han permitido mejorar la precisión y la capacidad de producir geometrías complejas, ampliando el ámbito de las aplicaciones.

Avances tecnológicos

Los recientes avances tecnológicos han consolidado aún más el papel de la fundición a presión en la fabricación de automóviles:

Fundición a alta presión (HPDC): HPDC permite la producción rápida de componentes de alta resistencia con excelentes acabados superficiales, por lo que es ideal para piezas estructurales.

Fundición en cámara fría: Este método es especialmente adecuado para metales con puntos de fusión elevados, como el aluminio y el magnesio, lo que permite fabricar componentes ligeros y resistentes al calor.

Integración de la impresión 3D: La integración de la impresión 3D con la fundición a presión está facilitando la creación de moldes y núcleos complejos, reduciendo los plazos de entrega y los costes.

Sostenibilidad e impacto ambiental

La sostenibilidad es una consideración clave en la fabricación moderna. La fundición a presión contribuye a los objetivos medioambientales:

Altos índices de utilización del material: Los procesos de fundición a presión suelen alcanzar tasas de utilización de material superiores al 90%, lo que minimiza los residuos.

Eficiencia energética: Los avances en la tecnología de fundición a presión han dado lugar a procesos más eficientes desde el punto de vista energético, lo que reduce la huella de carbono global.

Reciclabilidad: Los metales utilizados en la fundición a presión, como el aluminio y el magnesio, son altamente reciclables, lo que apoya las iniciativas de economía circular.

En conclusión, la fundición inyectada para automoción sigue siendo una tecnología vital en la industria del automóvil, que ofrece soluciones acordes con las exigencias de calidad, eficiencia y sostenibilidad. Su capacidad para producir componentes de alta resistencia, ligeros y complejos la sitúa como un elemento clave en el futuro de la fabricación de automóviles.

Para las empresas que buscan agilizar su cadena de suministro de automoción y abastecerse de componentes de fundición a presión de alta calidad, Teamsworld ofrece una sólida plataforma que conecta a fabricantes de toda Asia con marcas mundiales de automoción. Desde bloques de motor de aluminio de precisión hasta componentes ligeros para vehículos eléctricos, nuestros expertos ofrecen soluciones a medida para satisfacer sus requisitos de producción y calidad.