Umfassender Leitfaden für den Automobil-Druckguss: Materialien, Anwendungen und Markttrends

Der Automobildruckguss ist ein hochpräzises Fertigungsverfahren, das häufig zur Herstellung komplexer Metallteile für Fahrzeuge eingesetzt wird. Indem geschmolzene Metalle wie Aluminium-, Magnesium- oder Zinklegierungen unter hohem Druck in wiederverwendbare Stahlformen gespritzt werden, können die Hersteller leichte und dennoch haltbare Teile mit hervorragender Maßgenauigkeit herstellen.

Da die weltweite Nachfrage nach kraftstoffsparenden und elektrischen Fahrzeugen steigt, ist der Druckguss für die Reduzierung des Fahrzeuggewichts bei gleichzeitiger Beibehaltung der strukturellen Festigkeit unerlässlich geworden. Laut Mordor Intelligence wird der globale Markt für Druckguss von 48,99 Mrd. USD im Jahr 2025 auf 66,14 Mrd. USD im Jahr 2030 anwachsen, mit einer CAGR von 6,19 %. Dieses Wachstum wird durch den zunehmenden Einsatz von Leichtbaumaterialien, Nachhaltigkeitsinitiativen und die zunehmende Verbreitung von Elektrofahrzeugen angetrieben.

Über die Leistung hinaus trägt der Automobildruckguss durch hohe Materialausnutzung (oft über 90 %) und reduzierten Bearbeitungsabfall auch zu den Zielen der Nachhaltigkeit bei. Diese Kombination aus Effizienz, Stärke und Umweltfreundlichkeit macht den Druckguss zu einem Eckpfeiler der modernen Automobilproduktion.

In diesem Leitfaden werden die wichtigsten Vorteile des Druckgusses in der Automobilindustrie, die üblicherweise verwendeten Metalle, seine Anwendungen in kritischen Fahrzeugsystemen und die Qualitätskontrolle zur Gewährleistung der langfristigen Zuverlässigkeit erläutert.

Die wichtigsten Vorteile des Automobil-Druckgusses für Hersteller

Der Automobildruckguss bietet zahlreiche Vorteile, die ihn zu einem bevorzugten Herstellungsverfahren für Fahrzeugkomponenten machen. Von der Effizienz bis zur Präzision erfüllt das Verfahren die hohen Anforderungen der Automobilindustrie an Qualität, Leistung und Nachhaltigkeit.

1. Kurze Produktionszyklen

Der Druckguss ist für seinen schnellen Produktionszyklus bekannt, der durch die schnelle Formfüllung und die rasche Erstarrung der Metalle ermöglicht wird. Diese Effizienz verkürzt die Vorlaufzeiten und ermöglicht es den Herstellern, mehr Teile in kürzerer Zeit zu produzieren, was die Kosten senkt. So können beispielsweise Motorblöcke aus Aluminium in weniger als 10 Minuten pro Stück druckgegossen werden, was deutlich schneller ist als herkömmliche Sandgussverfahren.

2. Hohe Teilefestigkeit

Druckgussteile weisen eine außergewöhnliche mechanische Festigkeit auf, was ihre Haltbarkeit und Zuverlässigkeit erhöht. Dies ist von entscheidender Bedeutung für stark beanspruchte Automobilkomponenten, wie z. B. Fahrgestellstrukturen, Aufhängungsträger und hochfeste Leichtmetallräder, die harten Fahrbedingungen standhalten müssen. Automobilhersteller verwenden zunehmend Aluminium- und Magnesiumdruckgusslegierungen für gewichtsempfindliche, aber belastbare Teile.

3. Fähigkeit zur Herstellung von Präzisionsteilen

Präzision ist in der Automobilherstellung unerlässlich. Der Druckguss ermöglicht enge Toleranzen und komplizierte Konstruktionen, die sicherstellen, dass jedes Bauteil den genauen Spezifikationen entspricht. Diese Präzision ist besonders wichtig bei Motorkomponenten, Getriebegehäusen und Bremssätteln, bei denen selbst kleine Abweichungen die Leistung des Fahrzeugs beeinträchtigen können.

4. Hohe Materialausnutzungsrate

Einer der Hauptvorteile des Druckgusses ist die hohe Materialausnutzung, die oft über 90 % liegt, was bedeutet, dass während der Produktion nur wenig Abfall anfällt. Im Vergleich zur Bearbeitung von massiven Blöcken fällt beim Druckguss deutlich weniger Ausschuss an, was die Materialkosten senkt und nachhaltige Fertigungsverfahren unterstützt.

5. Freiheit der Formgestaltung

Druckguss ermöglicht die Herstellung komplexer Geometrien, die mit anderen Verfahren schwierig oder unmöglich wären. Konstrukteure können innovativ sein, ohne Kompromisse bei der Funktionalität oder Ästhetik einzugehen - Beispiele sind kompliziert geformte Armaturenbretter, Gehäuse für elektronische Module und leichtgewichtige Strukturhalterungen.

6. Hohe Produktionseffizienz

Durch die Kombination von schnellen Zyklen, Präzision und Materialeffizienz erreicht der Druckguss eine hohe Produktionseffizienz. Bei der Massenproduktion von Bauteilen wird eine gleichbleibende Qualität gewährleistet, und selbst kleine Kosteneinsparungen pro Teil können sich bei großen Produktionsmengen in beträchtlichen Einsparungen niederschlagen, was das Verfahren ideal für Erstausrüster und Tier-1-Zulieferer macht.

Zusammenfassend lässt sich sagen, dass der Automobildruckguss für Hersteller, die eine schnelle, präzise, stabile und umweltfreundliche Produktion anstreben, unverzichtbar ist. Seine Fähigkeit, qualitativ hochwertige Teile in großem Maßstab zu liefern, passt perfekt zu den Forderungen der Automobilindustrie nach Leistung, Effizienz und Innovation.

Gängige Metalle für den Automobil-Druckguss

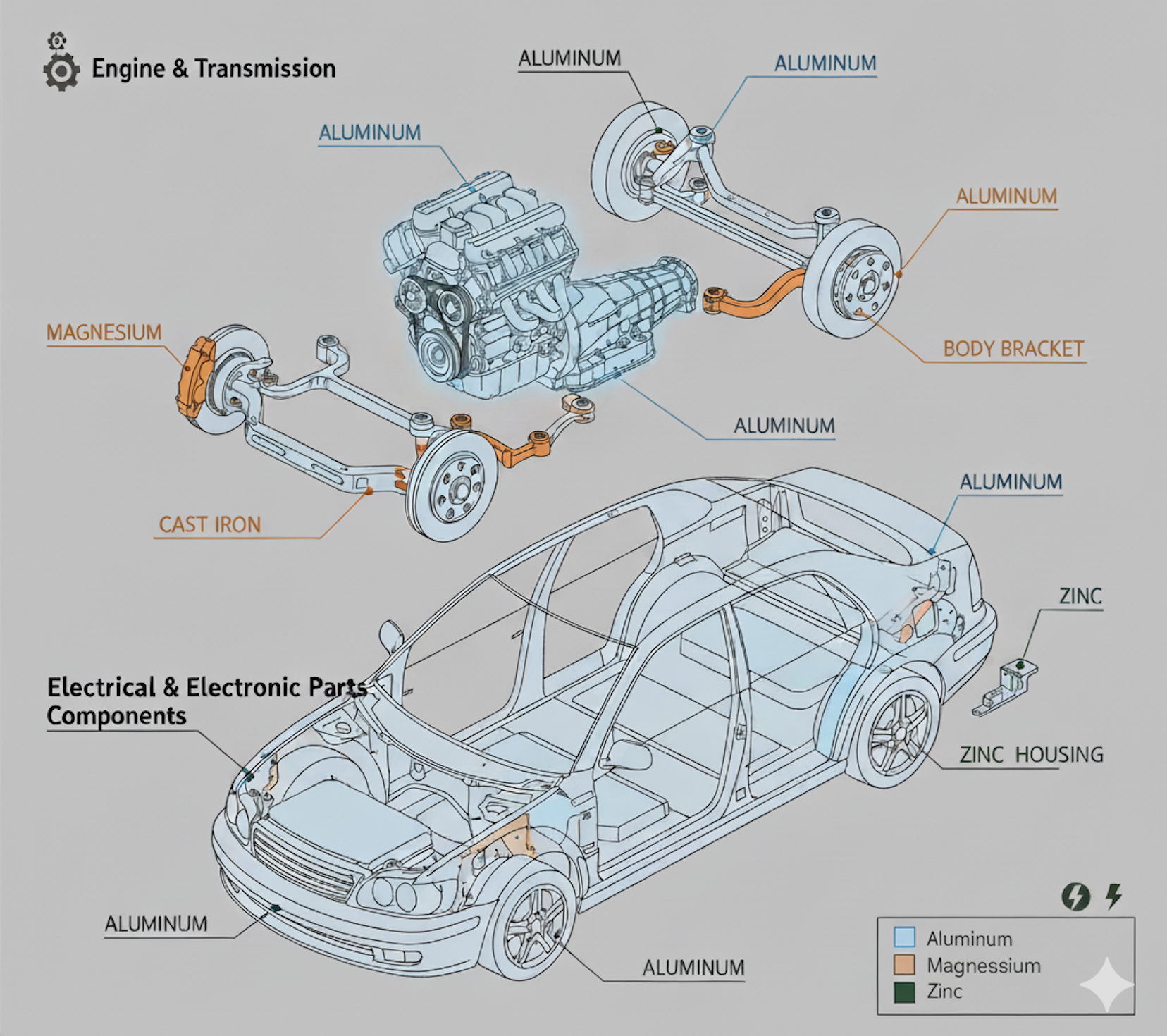

Beim Automobildruckguss ist die Wahl des richtigen Metalls entscheidend für das Gleichgewicht zwischen Gewicht, Festigkeit, Korrosionsbeständigkeit und Kosten. Zu den gebräuchlichsten Metallen gehören Aluminium-, Magnesium- und Zinklegierungen, die jeweils unterschiedliche Vorteile für bestimmte Automobilanwendungen aufweisen.

| Metall | Wichtige Eigenschaften | Typische Anwendungen | Vorteile |

|---|---|---|---|

| Aluminium | Leichtes Gewicht, korrosionsbeständig, gute Wärmeleitfähigkeit | Motorblöcke, Getriebegehäuse, EV-Batteriegehäuse, Strukturkomponenten | Reduziert das Fahrzeuggewicht, verbessert die Kraftstoffeffizienz und unterstützt die Einführung von Elektrofahrzeugen |

| Magnesium | Extrem leicht, stabil, gute Schwingungsdämpfung | Lenkräder, Sitzrahmen, Elektronikgehäuse | Ideal für gewichtsempfindliche Teile, reduziert die Gesamtmasse des Fahrzeugs |

| Zink | Hohe Festigkeit, Duktilität, hervorragende Oberflächengüte | Türgriffe, Schlösser, Innenverkleidungen, kleine Halterungen | Ermöglicht komplizierte Formen, kostengünstig, korrosionsbeständig |

Anwendungen des Automobil-Druckgusses

Druckguss wird in zahlreichen Fahrzeugsystemen eingesetzt, von Strukturkomponenten bis hin zu elektronischen Modulen. Aufgrund seiner Präzision und Effizienz ist es sowohl für konventionelle Fahrzeuge als auch für Elektrofahrzeuge (EVs) unverzichtbar. Zu den wichtigsten Anwendungen gehören:

1. Motor- und Getriebekomponenten

Aufgrund seiner hohen Präzision, ausgezeichneten Wärmeleitfähigkeit und strukturellen Festigkeit wird Druckguss im Automobilbau häufig für Motorblöcke, Zylinderköpfe und Getriebegehäuse verwendet. Aluminiumdruckguss ermöglicht leichte Automobilteile, die das Gesamtgewicht des Fahrzeugs reduzieren, während Haltbarkeit und Leistung erhalten bleiben.

2. Aufhängung und Bremssysteme

Aufhängungshalterungen und Bremssättel erfordern haltbare, belastbare Komponenten. Druckgegossene Magnesium- und Aluminiumlegierungen sorgen für leichte Festigkeit und verbessern das Fahrverhalten, die Bremsleistung und die allgemeine Sicherheit des Fahrzeugs.

3. Karosserie- und Fahrwerksteile

Türrahmen, Karosseriehalterungen und Strukturverstärkungen werden in der Regel im Druckgussverfahren hergestellt. Das Verfahren ermöglicht komplexe Formen, enge Toleranzen und gleichbleibende Qualität, was die Effizienz der Montage verbessert und die Herstellungskosten senkt.

4. Elektrische und elektronische Komponenten

Moderne Fahrzeuge, insbesondere Elektrofahrzeuge (EVs), sind auf Druckguss für Batteriegehäuse, Sensorhalterungen und Elektronikmodulgehäuse angewiesen. Druckgusskomponenten gewährleisten Präzision, Wärmemanagement und Leichtbau und unterstützen die wachsende Nachfrage nach leistungsstarker Automobilelektronik.

Automobil-Druckguss Anwendung - ALUMINUM, MAGNESIUM, AND ZINC USAGE

Qualitätskontrolle von Automobil-Druckguss

Die Gewährleistung einer gleichbleibenden Qualität im Automobildruckguss ist von entscheidender Bedeutung, da Druckgussteile während des gesamten Lebenszyklus eines Fahrzeugs mechanischen Belastungen, hohen Temperaturen und Vibrationen standhalten müssen. Die Umsetzung strenger Qualitätskontrollmaßnahmen garantiert hochfeste, zuverlässige Automobilteile, die den Industriestandards entsprechen.

1. Prüfung der Dimensionen

Präzision ist beim Druckguss im Automobilbau von entscheidender Bedeutung. Mit Hilfe von Laserscannern und Koordinatenmessmaschinen (CMM) überprüfen die Hersteller, ob jedes Teil die engen Toleranzen (oft ±0,1 mm) einhält, um die richtige Passform und optimale Leistung der Baugruppen zu gewährleisten.

2. Materialprüfung

Die Legierungseigenschaften werden durch Prüfungen der Härte, Zugfestigkeit und Korrosionsbeständigkeit getestet. Diese Tests bestätigen, dass Aluminium-, Magnesium- und Zinkdruckgussteile die mechanischen und Haltbarkeitsanforderungen moderner Fahrzeuge erfüllen.

3. Prozessüberwachung

Automatisierte Sensoren überwachen kontinuierlich die Formtemperatur, den Einspritzdruck und die Kühlraten während des Druckgusses. Diese proaktive Prozesskontrolle minimiert Defekte wie Porosität, Verformung und Maßabweichungen und verbessert so die gesamte Produktionsqualität.

4. Normen und Zertifizierung

Die Einhaltung der Normen IATF 16949, ISO 9001 und ISO 14001 gewährleistet, dass alle Druckgussteile den weltweiten Qualitätsstandards der Automobilindustrie entsprechen. Die Zertifizierungen sorgen für Vertrauen in der gesamten Lieferkette, von der Beschaffung des Rohmaterials bis zu den fertigen Präzisionskomponenten.

Trends im Automobil-Druckguss

Der Druckguss für die Automobilindustrie ist zu einem Eckpfeiler der modernen Fahrzeugherstellung geworden und bietet unvergleichliche Präzision, Festigkeit und Designflexibilität. Da sich die Automobilindustrie weiterentwickelt, spielt der Druckguss weiterhin eine zentrale Rolle bei der Erfüllung der Anforderungen an leichte, langlebige und effiziente Komponenten.

Marktwachstum und Nachfrage

Der weltweite Markt für Metalldruckguss in der Automobilindustrie wurde im Jahr 2025 auf ca. 53 Mrd. USD geschätzt und wird bis 2035 voraussichtlich 109,23 Mrd. USD übersteigen, wobei eine durchschnittliche jährliche Wachstumsrate (CAGR) von über 7,5 % verzeichnet wird. Dieses Wachstum ist auf mehrere Faktoren zurückzuführen:

Übergang zu leichten Materialien: Die Automobilindustrie setzt zunehmend auf leichte Werkstoffe, um die Kraftstoffeffizienz zu verbessern und die Emissionen zu senken.

Aufschwung der Elektrofahrzeuge (EVs): Die wachsende Beliebtheit von Elektrofahrzeugen erfordert den Einsatz leichter und haltbarer Komponenten, um die Leistung und die Effizienz der Batterien zu verbessern.

Fortschritte in der Druckgusstechnologie: Innovationen bei den Druckgussverfahren, wie z. B. Gigacasting, haben zu einer verbesserten Präzision und der Möglichkeit zur Herstellung komplexer Geometrien geführt und damit den Anwendungsbereich erweitert.

Technologische Fortschritte

Die jüngsten technologischen Fortschritte haben die Rolle des Druckgusses im Automobilbau weiter gefestigt:

Hochdruck-Druckguss (HPDC): HPDC ermöglicht die schnelle Herstellung von hochfesten Komponenten mit ausgezeichneter Oberflächengüte und ist daher ideal für Strukturteile.

Kaltkammer-Druckgießen: Dieses Verfahren eignet sich besonders für Metalle mit hohem Schmelzpunkt, wie Aluminium und Magnesium, und ermöglicht die Herstellung leichter und hitzebeständiger Bauteile.

Integration des 3D-Drucks: Die Integration des 3D-Drucks in den Druckguss erleichtert die Herstellung komplexer Formen und Kerne und reduziert die Vorlaufzeiten und Kosten.

Nachhaltigkeit und Umweltauswirkungen

Nachhaltigkeit ist ein wichtiger Aspekt in der modernen Fertigung. Druckguss trägt zu den Umweltzielen bei durch:

Hohe Materialausnutzungsraten: Druckgussverfahren erreichen oft Materialausnutzungsraten von über 90 % und minimieren den Abfall.

Energie-Effizienz: Fortschritte in der Druckgusstechnologie haben zu energieeffizienteren Verfahren geführt, die den gesamten Kohlenstoff-Fußabdruck verringern.

Wiederverwertbarkeit: Die im Druckguss verwendeten Metalle wie Aluminium und Magnesium sind in hohem Maße recycelbar und unterstützen damit Initiativen der Kreislaufwirtschaft.

Zusammenfassend lässt sich sagen, dass der Druckguss in der Automobilindustrie nach wie vor eine wichtige Technologie ist, die Lösungen bietet, die den Anforderungen an Qualität, Effizienz und Nachhaltigkeit gerecht werden. Seine Fähigkeit, hochfeste, leichte und komplexe Komponenten zu produzieren, macht ihn zu einem wichtigen Wegbereiter für die Zukunft der Automobilherstellung.

Für Unternehmen, die ihre Automobil-Lieferkette optimieren und hochwertige Druckgusskomponenten beziehen möchten, bietet Teamsworld eine robuste Plattform, die Hersteller in ganz Asien mit globalen Automobilmarken verbindet. Von Präzisions-Aluminium-Motorblöcken bis hin zu leichten EV-Komponenten bieten unsere Experten maßgeschneiderte Lösungen, um Ihre Produktions- und Qualitätsanforderungen zu erfüllen.