Warum Gigacasting die EV-Fertigung verändert?

Die Revolution der Elektrofahrzeuge verändert die Automobilherstellung auf allen Ebenen, von der Batterietechnologie bis zu den Produktionsmethoden. Zu den wichtigsten Innovationen gehören Gigacasting-ein revolutionäres Druckgussverfahren, das den Bau von Elektrofahrzeugen neu zu definieren verspricht. Im Zuge des Wettlaufs der Automobilhersteller um mehr Effizienz, Nachhaltigkeit und Kosteneffizienz hat sich das Gigacasting als bahnbrechende Technologie erwiesen.

Wachstum des EV-Marktes und der Aufstieg von Gigacasting

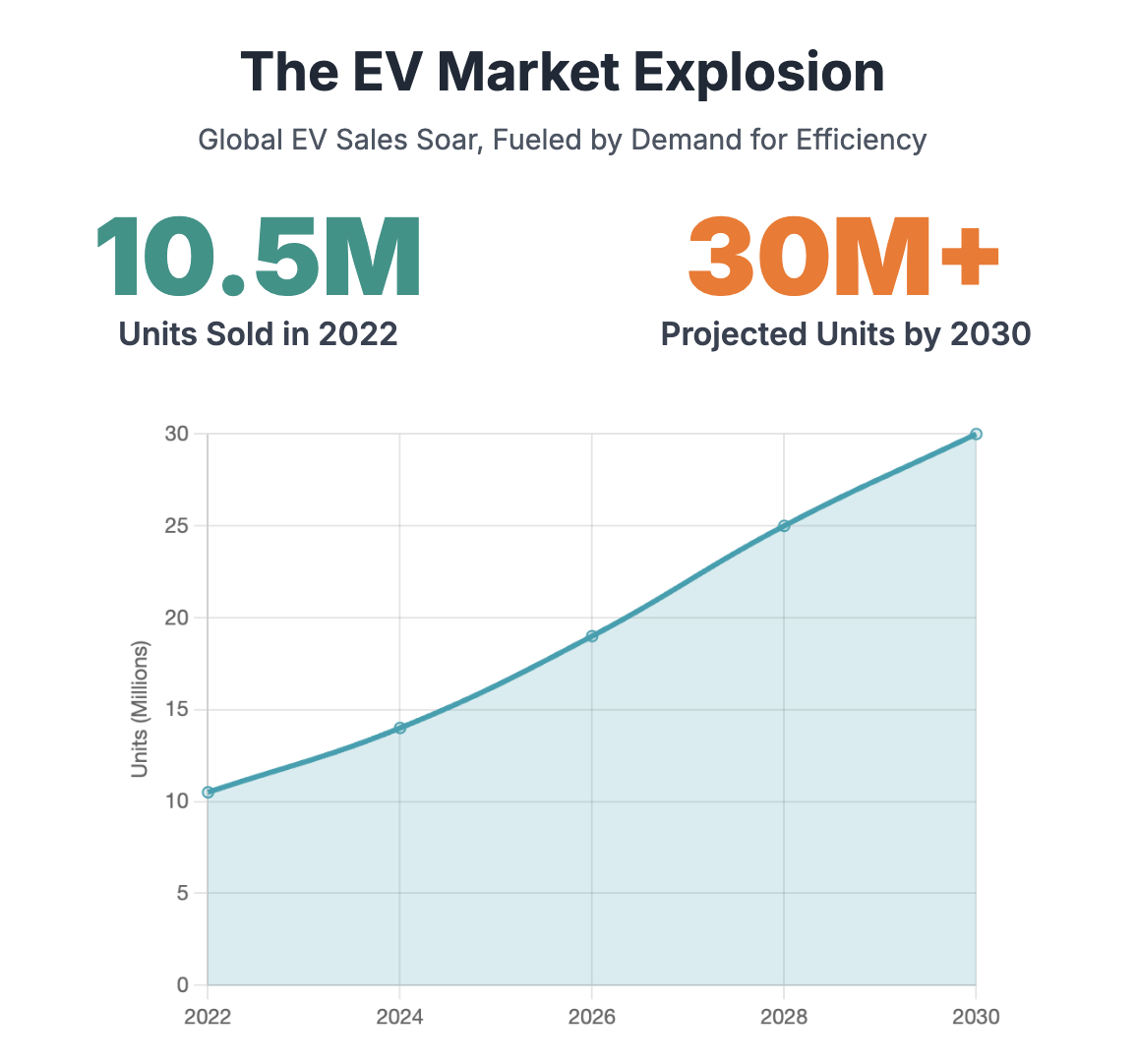

Der globale Markt für Elektrofahrzeuge hat ein beispielloses Wachstum erlebt. rekordverdächtigen Absatz von Elektrofahrzeugen in diesem Jahr trotz regionaler Unterschiede in der Marktdynamik. Der weltweite Absatz von Elektrofahrzeugen erreichte im Jahr 2022 10,5 Millionen Einheiten und wird bis 2030 voraussichtlich 30 Millionen Einheiten überschreiten, was einer durchschnittlichen jährlichen Wachstumsrate von über 20 % entspricht. Diese explosionsartige Expansion hat den Druck auf die Hersteller erhöht, effizientere Produktionsmethoden zu entwickeln.

Druckguss ist seit langem ein Eckpfeiler der Automobilherstellung, aber die besonderen Anforderungen von Elektrofahrzeugen - wie der Bedarf an großen Batteriegehäusen und verbesserter struktureller Integrität - haben herkömmliche Methoden an ihre Grenzen gebracht.

Hier kommt das Gigacasting ins Spiel. Es ist ein neuer Ansatz, der die Größe des Druckguss um massive, einteilige Strukturkomponenten herzustellen. Diese Technologie stellt einen Paradigmenwechsel von herkömmlichen mehrteiligen Baugruppen zu integrierten, einteiligen Lösungen dar, die die Fahrzeugarchitektur drastisch vereinfachen. Teslas bahnbrechende Umsetzung des Gigagießens hat gezeigt, dass es das Potenzial hat, die Wirtschaftlichkeit der Fertigung zu verändern, und hat es zu einem zentralen Thema für die gesamte Automobilindustrie gemacht.

Was ist Gigacasting? (Eine neue Ära des Automobil-Druckgusses)

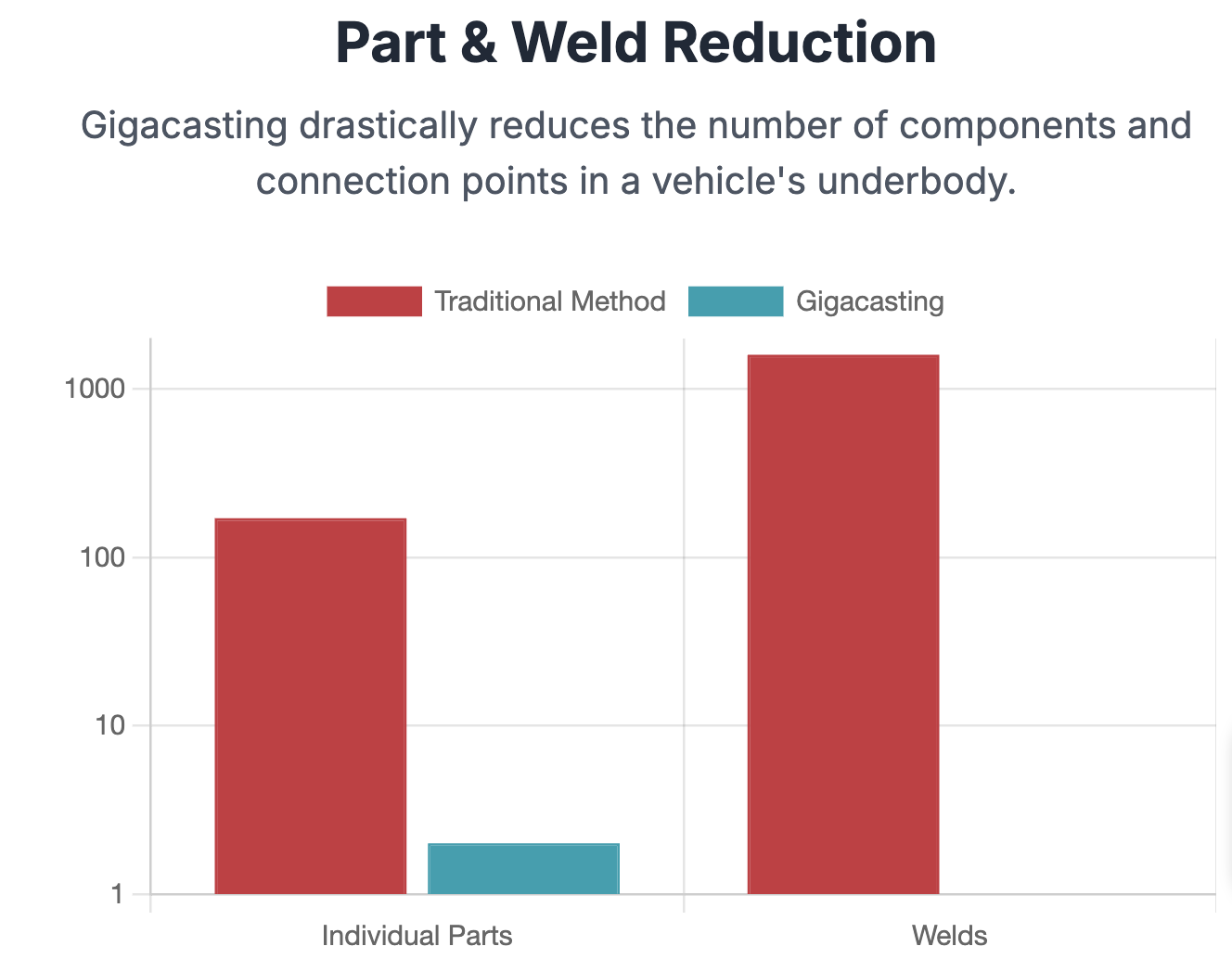

Gigacasting ist ein großangelegtes Aluminiumdruckgussverfahren, bei dem in einem einzigen Arbeitsgang umfangreiche Strukturkomponenten mit einem Gewicht von 70 bis 100 Kilogramm oder mehr hergestellt werden. Im Gegensatz zum traditionellen Automobilbau, bei dem Hunderte von gestanzten und zusammengeschweißten Stahlteilen verwendet werden, werden beim Gigacasting ganze Fahrzeugteile als einheitliche Aluminium-Gussteile.

Hauptunterschiede: Gigacasting vs. traditionelle Methoden

| Charakteristisch | Traditionelle Fertigung | Gigacasting |

|---|---|---|

| Methodik | Schweißen von Hunderten von Teilen | Gießen eines einzelnen Bauteils |

| Produktionszeit | Stundenlange Montage | Minutenlanges Casting |

| Komplexität | Hoch (viele Teile, Schweißnähte) | Niedrig (ein integrierter Teil) |

Tesla leistete Pionierarbeit mit dem Gigacasting mit dem Model Y, bei dem ein einziges Gigacast-Stück 70 Einzelteile und zahlreiche Schweißarbeiten für die hintere Unterbodenstruktur ersetzt.

Für das Verfahren werden riesige Druckgussmaschinen mit Schließkräften von über 6.000 Tonneneingesetzt , die oftals "Giga-Pressen" bezeichnet werden.

Dieser Ansatz erfordert bedeutende Innovationen in der Legierungsentwicklung, der Formgestaltung und dem Gießverfahren Kontrolle, um eine gleichbleibende Qualität des gesamten Bauteils zu gewährleisten.

Der grundlegende Unterschied liegt in der Integration und dem Umfang. Der traditionelle Karosseriebau erfordert umfangreiche Schweißarbeiten und komplexe Montageabläufe, bei denen jede Verbindung eine potenzielle Schwachstelle darstellt. Beim Gigacasting entfallen viele dieser Verbindungen, da ein einziges, monolithisches Bauteil entsteht, was die Konstruktion und Montage von Fahrzeugen grundlegend verändert.

Die wichtigsten Vorteile von Gigacasting in der EV-Produktion

Gigacasting bietet eine Reihe von Vorteilen: geringeres Gewicht, niedrigere Kosten und mehr Sicherheit.

Leichtgewichtigkeit und Nachhaltigkeit

Gigacasting kann das Strukturgewicht im Vergleich zu herkömmlichen Verfahren um 10-20 % reduzieren, da zahlreiche Einzelteile und Befestigungselemente wegfallen. Für Elektrofahrzeuge, bei denen jedes eingesparte Kilogramm zu einer verbesserten Reichweite und Effizienz führt, ist dies besonders wertvoll.

Recyceltes Aluminium: Aluminiumgussteile sind in hohem Maße recycelbar, wobei recyceltes Aluminium nur 5 % der Energie benötigt, die zur Herstellung von Primäraluminium erforderlich ist.

Geringerer Materialverbrauch: Der vereinfachte Prozess reduziert den gesamten Materialverbrauch und macht zahlreiche Schritte der Komponentenherstellung überflüssig, was den Nachhaltigkeitszielen entgegenkommt.

Kostenreduzierung

Die anfänglichen Investitionen in Gigacasting-Ausrüstung sind zwar beträchtlich, doch die betrieblichen Einsparungen sind erheblich.

Wegfall von Arbeit und Robotern: Tesla berichtet, dass Gigacasting Hunderte von Robotern, umfangreiche Schweißarbeiten und komplexe Montageabläufe überflüssig macht.

Schnellere Produktionszyklen: Mit Gigacasting können große Strukturbauteile innerhalb von Minuten hergestellt werden, was eine drastische Verringerung gegenüber den Stunden bedeutet, die für die herkömmliche Rohbaumontage erforderlich sind.

Sicherheit und Leistung

Gigacasting bietet im Vergleich zu mehrteiligen Baugruppen eine höhere strukturelle Integrität.

Vorhersehbares Aufprallverhalten: Gigacast-Bauteile haben in ihrer gesamten Struktur gleichbleibende Materialeigenschaften, die eine vorhersehbare und effektive Energieabsorption bei einem Aufprall ermöglichen.

Weniger Ausfallstellen: Durch den Wegfall von Verbindungsstellen wird das Risiko von Korrosions- und Ermüdungsbrüchen während der Lebensdauer des Fahrzeugs verringert.

Gigacasting jenseits von Tesla: Annahme durch die Industrie

Der Erfolg von Tesla hat in der Branche großes Interesse geweckt.

Volvo plant die Einführung von Gigacasting in seinen Elektrofahrzeugen der nächsten Generation.

Toyota hat erhebliche Ressourcen für die Entwicklung seiner Gigacasting-Fähigkeiten bereitgestellt.

Chinesische Elektroautohersteller wie NIO, XPeng und BYD haben sich intensiv mit dieser Technologie beschäftigt, um sich einen Wettbewerbsvorteil zu verschaffen. Ein Beispiel, Geelys EV-Marke Zeekr die Technologie für den hinteren Unterboden seiner Modelle.

Auch die Lieferkette reagiert darauf. Große Tier-1-Zulieferer wie Giga Metals, Ryobi und UBE Machinery haben Milliarden in Ausrüstung und Entwicklung investiert. Diese Investitionen spiegeln die Zuversicht wider, dass sich das Gigagießen zu einem Standardverfahren für die Herstellung von Elektrofahrzeugen entwickeln wird.

Herausforderungen und Zukunftsaussichten von Gigacasting

Trotz seiner vielversprechenden Möglichkeiten steht Gigacasting vor erheblichen Hürden für eine breite Akzeptanz.

Hohe Werkzeugkosten: Gigacasting-Werkzeuge sind extrem groß und komplex und kosten oft mehrere Millionen Dollar pro Satz. Lebensdauer und Wartung der Werkzeuge sind kritische Faktoren.

Reparatur und Wartung: Im Gegensatz zu herkömmlichen geschweißten Strukturen, die oft vor Ort repariert werden können, kann ein beschädigtes Gigacast-Bauteil einen kompletten Austausch erfordern, was Bedenken hinsichtlich der Kosten für die Reparatur von Kollisionen und der Versicherung aufwirft.

Begrenzte Marktanwendbarkeit: Die Wirtschaftlichkeit von Gigacasting begünstigt Fahrzeuge mit hohen Stückzahlen, bei denen sich die beträchtliche Kapitalinvestition effektiv amortisieren lässt. Kleinere Fahrzeuge oder Anwendungen mit geringen Stückzahlen rechtfertigen die Investition möglicherweise nicht.

Künftige Entwicklungen werden sich wahrscheinlich auf folgende Bereiche konzentrieren:

KI und intelligente Fertigung: KI-gesteuerte Prozessoptimierung zur Verbesserung der Gussqualität und zur Verringerung der Ausschussraten.

Fortschrittliche Werkstoffe: Neue Aluminiumlegierungen mit verbesserter Gießbarkeit und Festigkeit.

Integration: Die Konvergenz von Gigacasting mit Technologien wie der additiven Fertigung für die Werkzeugherstellung.

Wenn die Technologie ausgereift ist und die Kosten sinken, könnte sich das Gigagießen über Elektrofahrzeuge hinaus auf andere Automobilsegmente und schließlich auch auf andere Branchen ausdehnen, die große, leichte Strukturkomponenten benötigen.

Sind Sie bereit zu entdecken, wie Gigacasting Ihre Produktionsabläufe revolutionieren kann? Wir bei Teamsworld verfügen über fundiertes Fachwissen im Bereich fortschrittlicher Druckgusstechnologien für die Automobilindustrie und deren Umsetzung. Unser Team kann Ihnen helfen, Gigacasting-Möglichkeiten für Ihre spezifischen Anwendungen zu bewerten und Ihre Wettbewerbsposition in der sich entwickelnden Automobillandschaft zu verbessern.