Smart Die Casting: Transformation des Aluminiumgusses durch eine digitale Fertigungsplattform

Da die globale Industrie immer mehr auf Nachhaltigkeit und Elektrifizierung setzt, ist Aluminiumguss zur Grundlage für die Herstellung leichterer, stärkerer und effizienterer Produkte geworden. Von Druckgusskomponenten, die in Elektrofahrzeugen und Kommunikationsgeräten verwendet werden, bis hin zur Herstellung von Präzisionsaluminiumteilen für Beleuchtungssysteme der nächsten Generation steigt die Nachfrage nach einer intelligenteren Produktion weiter an. Die entscheidende Innovation, die die Zukunft der Fertigung prägt, liegt jedoch nicht mehr nur in den Maschinen, sondern in der Art und Weise, wie Design, Produktion und Lieferkettenintelligenz miteinander verbunden sind.

Diese grundlegende Entwicklung definiert den Aufstieg des Smart Die Casting, bei dem digitale Fertigungsplattformen wie Teamsworld die Herangehensweise von OEMs und Tier-1-Zulieferern an hochpräzisen Aluminiumdruckguss neu definieren.

Smart Die Casting neu definieren

In der Vergangenheit bezog sich der Begriff "Smart Die Casting" ausschließlich auf die Fabrikautomation, bei der Sensoren die Schmelztemperatur überwachen, den Druck kontrollieren oder Oberflächenfehler in Echtzeit erkennen. Diese maschinennahen Systeme sind zwar nach wie vor unverzichtbar, aber sie decken nur eine Dimension der modernen globalen Produktion ab.

Heute hat sich Smart Die Casting weit über die Fabrikhalle hinaus entwickelt. Es umfasst jetzt eine intelligente, systemische Koordination, die das ursprüngliche Design, die fortschrittliche Werkzeugausstattung und die globale Ausführung der Lieferkette miteinander verbindet. Anstatt sich nur auf lokalisierte KI zu verlassen, benötigen globale Hersteller eine intelligente Lieferkettenintelligenz, die in der Lage ist, eine gleichbleibende Qualität zu gewährleisten, die Produktionskosten zu optimieren und die Flexibilität über mehrere Regionen hinweg sicherzustellen.

Teamsworlds digitale Fertigungsplattform überbrückt diese Anforderungen, indem sie das Design von Druckgussteilen mit der realen Produktionsausführung in Einklang bringt. Durch digitale Koordination und frühzeitige DFM-Zusammenarbeit ermöglicht Teamsworld seinen Kunden eine skalierbare, kosteneffiziente Fertigung von Aluminiumteilen und verwandelt Smart Die Casting in einen wirklich datengesteuerten, global vernetzten Prozess.

DFM-Intelligenz: Wo das intelligente Gießen beginnt

Die wertvollsten Verbesserungen im Aluminiumdruckguss finden statt, bevor die erste Form geschnitten wird. Design for Manufacturability (DFM) verwandelt kostspielige Korrekturen nach dem Werkzeugbau in proaktive Konstruktionsoptimierungen und spart so wochenlange Verzögerungen und Zehntausende von Kosten für Nacharbeit.

Der DFM-Prozess

| Bühne | Beschreibung |

|---|---|

| Stufe 1: Frühe Zusammenarbeit | Ingenieure prüfen CAD-Dateien während der Produktkonzeption, wenn Konstruktionsänderungen eher Stunden als Wochen für Werkzeugänderungen benötigen. |

| Stufe 2: Optimierung der Geometrie | Die Analyse identifiziert Probleme mit der Wandstärke (2,5 bis 4 mm für Aluminium), den Entformungswinkeln (mindestens 1 bis 3°) und den Hinterschneidungskonfigurationen, die sich auf den Teileauswurf und die Komplexität der Form auswirken. |

| Stufe 3: Prozesssimulation | Mit Hilfe der numerischen Strömungsmechanik werden die Fließmuster des Metalls validiert und Porositätszonen, Lufteinschlüsse und Lunker vor dem Schneiden von Stahl vorhergesagt. |

| Stufe 4: Materialauswahl | Ingenieure empfehlen optimale Aluminiumlegierungen, die die mechanischen Eigenschaften (Zugfestigkeit, Dehnung) mit den Eigenschaften des Gießprozesses (Fließfähigkeit, Erstarrungsverhalten) in Einklang bringen. |

Industrieanwendungen

Automobilindustrie: Batteriegehäusedesigns, die für dünnwandige Festigkeit und Crash-Performance optimiert sind.

5G Telekommunikation: Kühlkörpergeometrie zur Maximierung der Oberfläche unter Beibehaltung der Druckgussfähigkeit.

Sicherheitssystem: Witterungsbeständige Gehäuse mit IP67-Abdichtung und Wärmemanagement.

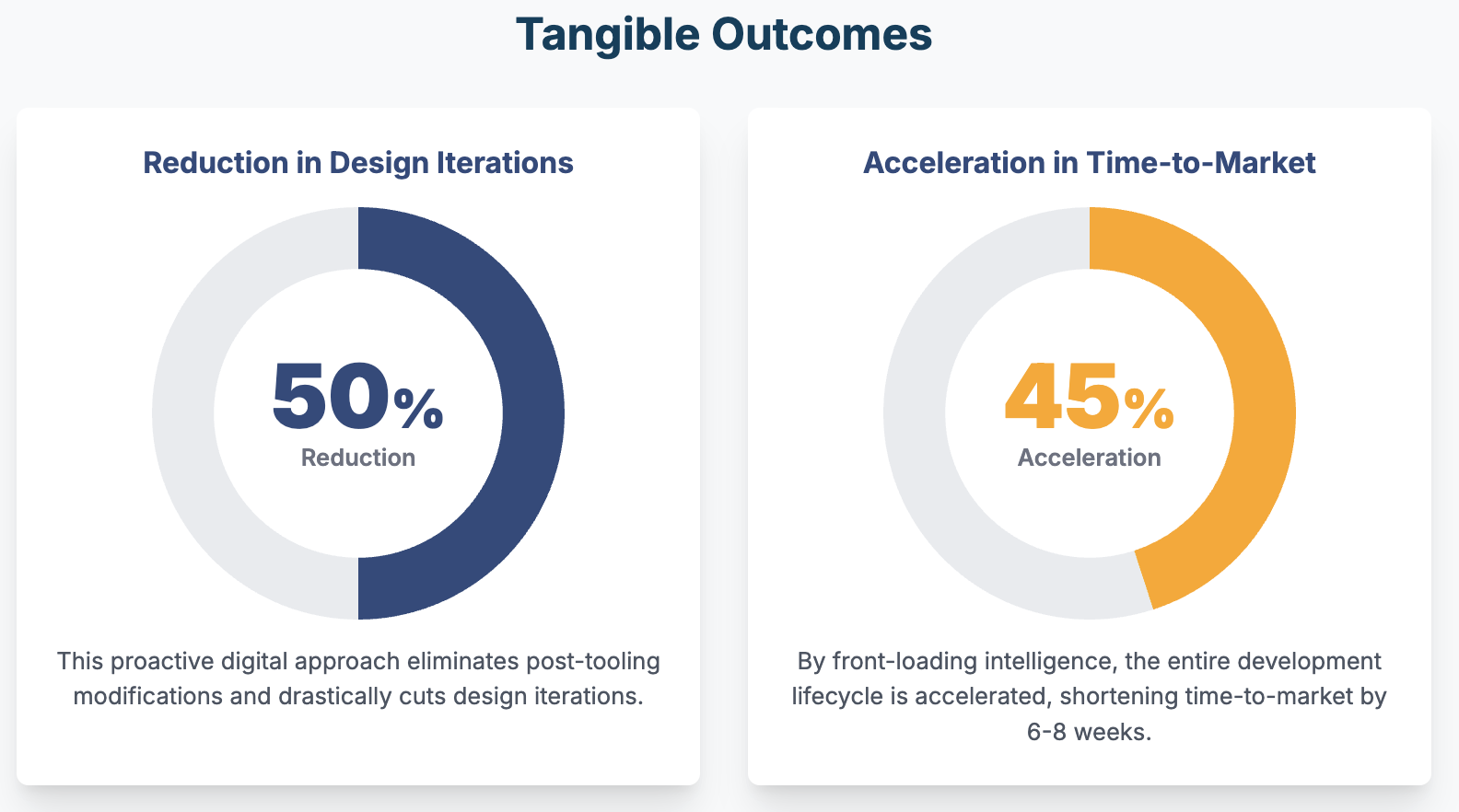

Dieser proaktive Ansatz reduziert die Designiterationen um 50 %, eliminiert Änderungen nach dem Tooling und beschleunigt die Markteinführung um 6-8 Wochen im Vergleich zur reaktiven Problemlösung.

Intelligenter vs. traditioneller Druckguss

Bei Smart Die Casting geht es nicht nur um Automatisierung, sondern um intelligentere, datengesteuerte Entscheidungen über den gesamten Produktionszyklus hinweg.

| Aspekt | Traditioneller Druckguss | Intelligentes Druckgießen (Teamsworld-Ansatz) |

|---|---|---|

| Schwerpunkt | Effizienz auf Fabrikebene | Globales Design und Koordination der Lieferkette |

| Prozess | Reaktive Fehlersuche | Proaktives DFM und vorausschauende Planung |

| Sichtbarkeit | Lokalisiert | Standortübergreifende digitale Transparenz |

| Ergebnis | Kostengesteuert | Agilität, Qualität und Nachhaltigkeit |

Einblick in das Gehäuse: Druckguss-Kühlkörper und strukturelle Komponenten

Eine der anspruchsvollsten Anwendungen für Smart Die Casting sind druckgegossene Kühlkörper und strukturelle Aluminiumgehäuse für Elektrofahrzeuge (EVs) und Hochleistungsbeleuchtungssysteme.

Diese Komponenten erfordern eine präzise Kontrolle des Materialflusses, der Wärmeableitung und der strukturellen Integrität. Die Erfahrung von Teamsworld beim Gießen von Aluminium für solche Anwendungen gewährleistet sowohl Maßgenauigkeit als auch zuverlässige thermische Leistung.

Beleuchtung: Druckguss-Kühlkörper verbessern nicht nur die LED-Effizienz, sondern dienen oft auch als integraler Bestandteil der Leuchte.>> Erfahren Sie mehr über Outdoor Lighting Solution

Automobilindustrie: Die Aluminiumdruckgussteile unterstützen die Ziele der Leichtbauweise von Fahrzeugen, während sie gleichzeitig die Aufprallsicherheit und Haltbarkeit gewährleisten. Erfahren Sie mehr über Automotive Lightweight Solution

Durch die Erleichterung von Rapid Prototyping (unter 500 Stück) und skalierbarer Serienproduktion, die alle über eine einzige digitale Plattform koordiniert werden, gewährleistet Teamsworld kontinuierliche Tests, Design-Iterationen und nahtloses Scale-up.

Nachhaltige Skalierbarkeit durch intelligente Partnerschaften erreichen

Im Zeitalter von Industrie 4.0 sind fortschrittliche Maschinen zwar notwendig, aber nicht ausreichend. Die Hersteller benötigen Partner, die digitale Intelligenz, Materialkenntnisse und grenzüberschreitende Ausführung miteinander verbinden können.

Teamsworld steht an der Schnittstelle dieser Bedürfnisse und agiert sowohl als Fertigungsberater als auch als Produktionspartner. Wir helfen globalen OEMs zu erreichen:

Frühzeitige DFM-Optimierung für Aluminiumgussteile.

Flexible Fertigung an zwei Standorten in Taiwan und Vietnam.

Transparente Projektverwaltung durch digitale Koordination.

Skalierbare, nachhaltige Produktion im Einklang mit globalen ESG-Zielen.

Für Hersteller, die ihre Aluminiumdruckguss-Strategien modernisieren oder ihre Kühlkörperdesigns optimieren wollen, bietet Teamsworld nicht nur Produktionskapazitäten, sondern auch die Intelligenz, um jede Produktionsentscheidung intelligenter zu gestalten.