Aluminium gegen Magnesium: Die Zukunft des Automobil-Leichtbaus im Druckguss

Die Zukunft des Automobilbaus wird in einem Schmelztiegel der Innovation geschmiedet, in dem die Nachfrage nach leichteren, effizienteren Fahrzeugen noch nie so dringend war wie heute. Dieser entscheidende Wandel, der durch strenge Umweltvorschriften und das explosionsartige Wachstum von Elektrofahrzeugen vorangetrieben wird, macht die Leichtbauweise zu einem Gebot der Stunde. Die Lösung liegt in fortschrittlichen Druckgusstechniken für die Automobilindustrie. Dieser umfassende Leitfaden taucht in den Kern dieses Wandels ein und untersucht, wie Aluminium und Magnesium das Fahrzeugdesign umgestalten. Wir vergleichen ihre einzigartigen Eigenschaften und untersuchen ihre entscheidende Rolle bei der Entwicklung der nächsten Generation nachhaltiger, leistungsstarker Fahrzeuge.

Warum Leichtbauwerkstoffe im Automobildesign wichtig sind

Der Einfluss des Fahrzeuggewichts auf die Energieeffizienz kann gar nicht hoch genug eingeschätzt werden, insbesondere bei Elektrofahrzeugen, bei denen jedes Gramm zählt, um die Reichweite der Batterie zu maximieren. Die Forschung des US-Energieministeriums zu leichten Materialien für Autos und Lastwagen bestätigt, dass der Einsatz von Leichtbaumaterialien in Elektrofahrzeugen das Gewicht von Antriebssystemen wie Batterien und Elektromotoren kompensieren kann, was die Effizienz verbessert und die rein elektrische Reichweite erhöht. Eine Verringerung des Fahrzeuggewichts um 10 % kann den Kraftstoffverbrauch herkömmlicher Fahrzeuge um etwa 6-8 % senken und die Reichweite von Elektrofahrzeugen in ähnlichem Umfang erhöhen. Dieser direkte Zusammenhang zwischen Gewichtsreduzierung und Energieeffizienz macht Leichtbaumaterialien zu einer entscheidenden Komponente für die Einhaltung von Vorschriften und die Wettbewerbsfähigkeit auf dem Markt.

Globale Vorschriften treiben die Leichtbauagenda weiter voran, mit immer strengeren Standards für den durchschnittlichen Kraftstoffverbrauch (Corporate Average Fuel Economy, CAFE) in den Vereinigten Staaten, Emissionsvorschriften der Europäischen Union und ähnlichen Vorschriften weltweit. Diese gesetzlichen Rahmenbedingungen schaffen einen zwingenden Business Case für die Einführung fortschrittlicher Leichtbauwerkstoffe, da die Nichteinhaltung zu erheblichen finanziellen Strafen und Marktzugangsbeschränkungen führen kann.

Erstausrüster (OEMs) und Tier-1-Zulieferer reagieren auf diesen Druck, indem sie ihre Strategien zur Materialauswahl grundlegend überdenken. Traditionelle, von Stahl dominierte Architekturen weichen Multimaterialkonzepten, bei denen Aluminium, Magnesium und moderne Verbundwerkstoffe strategisch dort eingesetzt werden, wo sie den größten Nutzen bringen. Dieser Wandel bedeutet nicht nur eine Substitution von Werkstoffen, sondern ein komplettes Überdenken der Fahrzeugarchitektur und der Fertigungsprozesse.

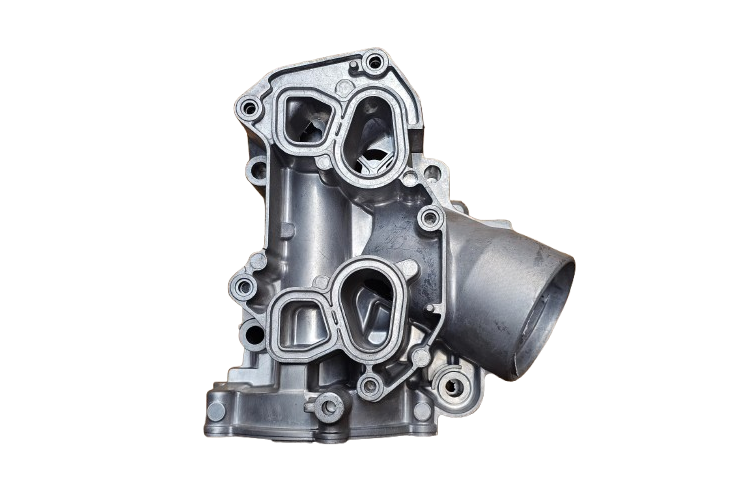

Aluminiumdruckguss in der Automobilindustrie

Aluminium ist das führende Leichtmetall für Automobilanwendungen und wird für seine außergewöhnlichen Eigenschaften geschätzt, die es perfekt für Strukturkomponenten machen.

Zentrale Stärken

Mit einer Dichte von etwa 2,7 g/cm³ bietet Aluminium im Vergleich zu Stahl erhebliche Gewichtseinsparungen bei einem hervorragenden Verhältnis von Festigkeit zu Gewicht. Seine natürliche Korrosionsbeständigkeit ist ein großer Vorteil, der umfangreiche Schutzbeschichtungen überflüssig macht und den Herstellungsprozess vereinfacht.

Wirtschaft und Nachhaltigkeit

Die Nachhaltigkeit von Aluminium ist besonders überzeugend, da die Recyclingrate bei Automobilanwendungen über 90 % liegt. Bemerkenswert ist,Etwa 75 % des gesamten jemals produzierten Aluminiums wird heute noch verwendetnach Angaben der Aluminum Association. Recyceltes Aluminium benötigt nur 5 % der Energie, die für die Herstellung von Primäraluminium benötigt wird, so dass ein geschlossener Produktionskreislauf entsteht, der mit den Grundsätzen der Kreislaufwirtschaft übereinstimmt. Diese Wiederverwertbarkeit in Verbindung mit der Langlebigkeit und Korrosionsbeständigkeit von Aluminium macht es zu einem der wichtigsten Werkstoffe für die nachhaltige Automobilherstellung. DieAluminiumindustrie in den USA sparen jedes Jahr mehr als 90 Millionen Barrel Erdöläquivalent ein. pro Jahr ein, was die erheblichen Umweltauswirkungen der Entscheidung für wiederverwertbare Materialien verdeutlicht.

Wegweisende Technologie

Das Potenzial von Aluminium lässt sich am besten an revolutionären Technologien wie Teslas Gigacastingbei dem Druckguss zur Herstellung großer, einteiliger Strukturkomponenten eingesetzt wird. Dies reduziert nicht nur die Anzahl der Teile, sondern macht auch Schweißarbeiten überflüssig und verbessert die strukturelle Integrität. Neben Gigacasting wird Aluminium in großem Umfang für Antriebsstranggehäuse in Elektromotoren, Batteriekühlsysteme und sicherheitskritische Fahrwerkskomponenten verwendet.

Magnesium-Druckguss in der Automobilindustrie

Magnesium ist das leichteste Konstruktionsmetall, etwa 30 % leichter als Aluminium. Das macht es ideal für Anwendungen, bei denen es auf jedes Gramm Gewichtsreduzierung ankommt, wie z. B. bei Lenkungskomponenten und Getriebegehäusen. Magnesium ist jedoch teurer und hat eine geringere Korrosionsbeständigkeit, was seine Verwendung auf hochwertige Teile beschränkt, bei denen der Gewichtsvorteil die Kosten rechtfertigt. Seine Recycling-Infrastruktur ist weniger ausgereift als die von Aluminium, aber die laufende Forschung verbessert sein Nachhaltigkeitsprofil.

Wichtige Eigenschaften und Vorteile

Der außergewöhnliche Gewichtsvorteil von Magnesium macht es besonders attraktiv für Anwendungen, bei denen sich die Gewichtsreduzierung direkt auf die Fahrzeugdynamik auswirkt. Seine hohe spezifische Steifigkeit und seine hervorragenden Dämpfungseigenschaften machen es außerdem ideal für Teile, die Schwingungen absorbieren müssen.

Kosten und Herausforderungen

Die Kostengleichung für Magnesium ist schwieriger als für Aluminium, da die Rohstoffpreise in der Regel 2-3 Mal höher sind. Außerdem erfordert seine Korrosionsanfälligkeit spezielle Oberflächenbehandlungen, was die Herstellungsverfahren komplexer und teurer macht.

Anwendungen

Die derzeitigen Anwendungen von Magnesium in der Automobilindustrie konzentrieren sich auf Bereiche, in denen eine Gewichtsreduzierung den größten Nutzen bringt: Lenkradarmaturen, Getriebegehäuse und Sitzstrukturen. Diese gezielten Anwendungen zeigen das Potenzial von Magnesium, wobei seine derzeitigen Grenzen anerkannt werden.

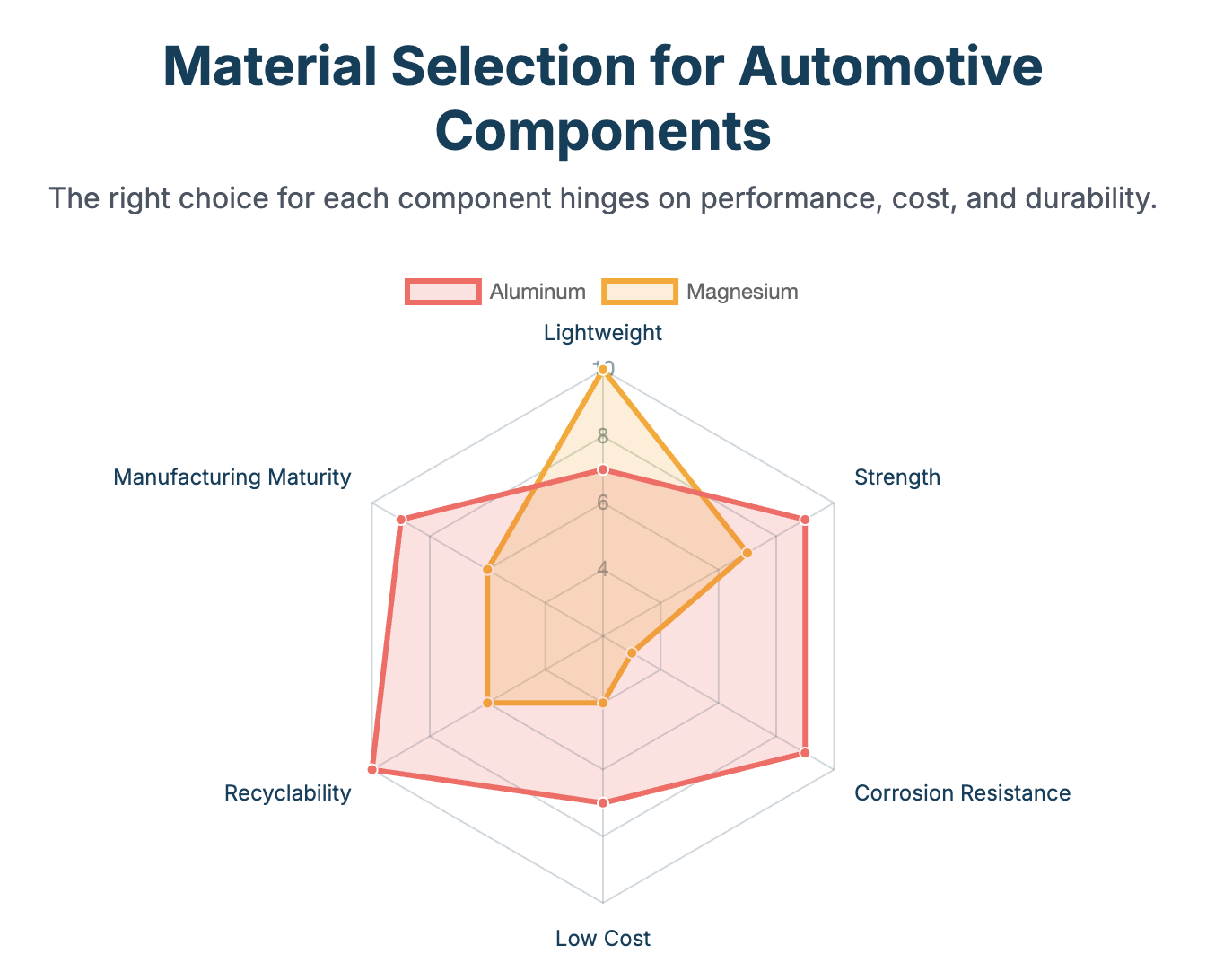

Aluminium vs. Magnesium - Ein direkter Vergleich

| Eigentum | Aluminium | Magnesium |

|---|---|---|

| Dichte | ~2,7 g/cm³ | ~1,8 g/cm³ |

| Stärke | Hoch | Mittel-Hoch (erfordert Legieren) |

| Korrosionsbeständigkeit | Hoch | Gering (erfordert Oberflächenbehandlung) |

| Kosten | Mittel | Hoch |

| Wiederverwertbarkeit | Ausgezeichnet | Mäßig |

| Reifegrad der Fertigung | Hoch | Mittel |

Die strategische Auswahl zwischen Aluminium und Magnesium erfordert eine sorgfältige Abwägung der anwendungsspezifischen Anforderungen, Leistungskriterien und Kostenbeschränkungen. Anstatt diese Werkstoffe als Konkurrenten zu betrachten, verfolgen erfolgreiche Automobilhersteller komplementäre Ansätze, die die Stärken der beiden Werkstoffe nutzen und gleichzeitig ihre Schwächen abmildern.

Erstausrüster setzen zunehmend hybride Materialstrategien ein, bei denen Aluminium für primäre Strukturanwendungen verwendet wird, bei denen Festigkeit, Haltbarkeit und Kosteneffizienz im Vordergrund stehen, während Magnesium für gezielte Anwendungen eingesetzt wird, bei denen eine maximale Gewichtsreduzierung die höheren Kosten rechtfertigt. Dieser nuancierte Ansatz optimiert die Gesamtleistung des Fahrzeugs bei gleichzeitiger Beherrschung der Entwicklungs- und Fertigungsrisiken.

Überlegungen zu Nachhaltigkeit und Recycling

Die Kreislaufwirtschaft des Aluminiums

Die Nachhaltigkeit von Leichtbauwerkstoffen erstreckt sich über ihren gesamten Lebenszyklus. Der hohe Wert von Aluminium und seine unendliche Wiederverwertbarkeit machen es ideal für eine Kreislaufwirtschaft. Seine weltweiten Recyclingsysteme sind gut etabliert, wobei über 75 % des jemals produzierten Aluminiums sind heute noch in Gebrauch heute noch verwendet. Diese ausgereifte Infrastruktur gewährleistet hohe Recyclingraten und unterstützt die Kreislaufwirtschaft.

Die Herausforderung durch Magnesium

Das Recycling von Magnesium stellt größere Herausforderungen dar, und seine Recyclingraten liegen derzeit hinter denen von Aluminium zurück. Die laufende Forschung zu verbesserten Recyclingtechniken verspricht jedoch eine Verbesserung des Nachhaltigkeitsprofils. Die Entwicklung eines robusten Recyclingnetzes für Magnesium ist ein wichtiger Schwerpunkt der Industrie, der weitere Anwendungen für dieses ultraleichte Metall erschließen würde.

Die heute getroffenen Entscheidungen zur Materialauswahl werden die Nachhaltigkeitsleistung für die kommenden Jahrzehnte bestimmen. Unternehmen, die in Systeme aus wiederverwertbaren Materialien und in die Herstellung in geschlossenen Kreisläufen investieren, werden einen Wettbewerbsvorteil erlangen, wenn sich die Nachhaltigkeitsvorschriften und die Verbraucherpräferenzen weiterentwickeln.

Anwendungen in EVs und nachhaltiger Mobilität

Aluminiumanwendungen in EVs

Die hervorragende elektrische Leitfähigkeit und die Wärmemanagement-Eigenschaften von Aluminium machen es zum idealen Werkstoff für Batterie- und Motorgehäuse von Elektrofahrzeugen. Seine Verwendung reduziert nicht nur das Gewicht, sondern leitet auch effektiv Wärme ab, was für die Verlängerung der Batterielebensdauer entscheidend ist. Aluminiumdruckguss in großem Maßstab (wie Teslas Gigacasting) fasst mehrere Strukturkomponenten zu einem einzigen Teil zusammen, was die Montage vereinfacht und die Steifigkeit verbessert.

Magnesiumanwendungen in EVs

Magnesium wird gezielt dort eingesetzt, wo eine maximale Gewichtsreduzierung den größten Nutzen bringt. Es wird in Strukturbauteilen des Innenraums wie Armaturenbrettrahmen und Sitzrahmen sowie in Gehäusen für Zusatzsysteme verwendet . In diesen nicht sicherheitskritischen Bereichen tragen die leichten Eigenschaften von Magnesium direkt zur Gesamteffizienz des Fahrzeugs bei, ohne die Integrität des Kerns zu beeinträchtigen.

Materialinnovation als Wettbewerbsvorteil

Die Zukunft des automobilen Leichtbaus liegt nicht in der Entscheidung zwischen Aluminium und Magnesium, sondern im strategischen Einsatz beider Werkstoffe. Ein Multi-Material-Konstruktionsansatz nutzt die Stärken der einzelnen Werkstoffe und erfüllt gleichzeitig die spezifischen Leistungs- und Kostenanforderungen. Erstausrüster, die dies beherrschen, werden durch verbesserte Fahrzeugleistung und mehr Nachhaltigkeit einen erheblichen Wettbewerbsvorteil erlangen.

Die nächsten 5-10 Jahre werden bedeutende Innovationen im Bereich der Leichtbaumaterialien bringen, einschließlich hybrider Gussverfahren und fortschrittlicher Recyclingsysteme. Unternehmen, die in diese neuen Technologien investieren, werden am besten positioniert sein, um die Revolution der nachhaltigen Mobilität anzuführen. Die Automobil-Lösung auf dem Weg zum Leichtbau verkörpert einen grundlegenden Wandel hin zu nachhaltiger Fertigung und innovativem Designdenken.

Partnerschaft mit Teamsworld für Ihre Leichtbau-Druckgusslösungen

Da die Automobilindustrie immer schneller auf nachhaltige Mobilität umstellt, ist die Wahl des richtigen Fertigungspartners von entscheidender Bedeutung. Teamsworld kombiniert jahrzehntelange Erfahrung im Aluminium- und Magnesiumdruckguss mit modernster Technologie und nachhaltigen Verfahren. Unsere umfassenden Fähigkeiten, vom Prototyp bis zur Großserienfertigung, stellen sicher, dass Ihre Leichtbaukomponenten die anspruchsvollsten Leistungs- und Qualitätsstandards erfüllen. Nehmen Sie noch heute Kontakt mit uns auf, um zu besprechen, wie unsere Lösungen Ihnen helfen können, das Fahrzeuggewicht zu reduzieren, die Leistung zu verbessern und Ihre Nachhaltigkeitsziele zu beschleunigen.