Aluminio frente a magnesio: El futuro de la fundición ligera para automoción

El futuro de la ingeniería automovilística se está forjando en un crisol de innovación en el que la demanda de vehículos más ligeros y eficientes nunca ha sido tan urgente. Este cambio fundamental, impulsado por las estrictas normativas medioambientales y el crecimiento explosivo de los vehículos eléctricos (VE), ha convertido el aligeramiento en un imperativo competitivo. La solución se encuentra en las técnicas avanzadas de fundición a presión para automoción. Esta completa guía se adentra en el núcleo de esta transformación, examinando cómo el aluminio y el magnesio están remodelando el diseño de los vehículos. Compararemos sus propiedades únicas y exploraremos su papel fundamental en la creación de la próxima generación de vehículos sostenibles y de alto rendimiento.

Por qué los materiales ligeros son importantes en el diseño de automóviles

No se puede exagerar el impacto del peso del vehículo en la eficiencia energética, especialmente en aplicaciones de vehículos eléctricos, donde cada gramo cuenta para maximizar la autonomía de la batería. En investigación del Departamento de Energía de EE.UU. sobre materiales ligeros para coches y camiones confirma que el uso de materiales ligeros en vehículos eléctricos puede compensar el peso de sistemas de potencia como baterías y motores eléctricos, mejorando la eficiencia y aumentando la autonomía de los vehículos totalmente eléctricos. Reducir el peso del vehículo en un 10% puede mejorar el ahorro de combustible en aproximadamente un 6-8% en vehículos convencionales y ampliar la autonomía de los VE en márgenes similares. Esta correlación directa entre la reducción de peso y la eficiencia energética convierte a los materiales ligeros en un componente fundamental para lograr el cumplimiento de la normativa y la competitividad en el mercado.

La normativa mundial sigue impulsando el programa de construcción ligera, con normas cada vez más estrictas de ahorro medio de combustible (CAFE) en Estados Unidos, reglamentos de emisiones de la Unión Europea y mandatos similares en todo el mundo. Estos marcos normativos obligan a adoptar materiales ligeros avanzados, ya que su incumplimiento puede acarrear importantes sanciones económicas y restricciones de acceso al mercado.

Los fabricantes de equipos originales (OEM) y los proveedores de primer nivel están respondiendo a estas presiones replanteando sus estrategias de selección de materiales. Las arquitecturas tradicionales dominadas por el acero están dando paso a enfoques multimaterial que despliegan estratégicamente el aluminio, el magnesio y los compuestos avanzados allí donde ofrecen el máximo beneficio. Este cambio no representa una mera sustitución de materiales, sino un replanteamiento completo de la arquitectura y los procesos de fabricación de los vehículos.

Fundición inyectada de aluminio en la industria del automóvil

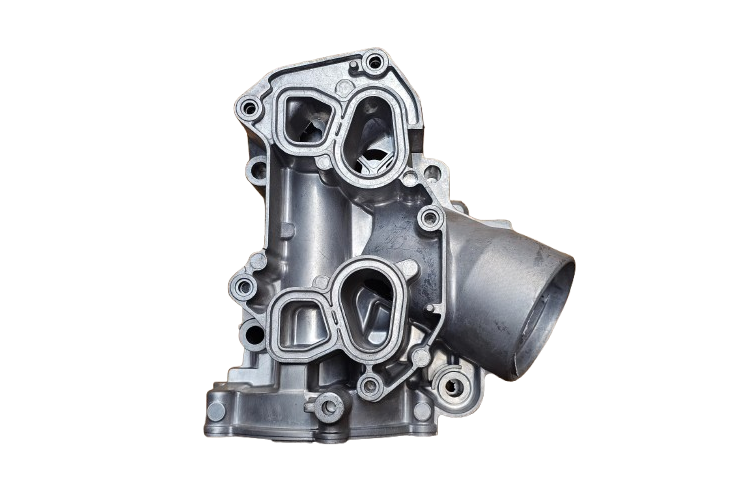

El aluminio es el principal metal ligero para aplicaciones de automoción, valorado por sus excepcionales propiedades que lo hacen perfecto para componentes estructurales.

Puntos fuertes

Con una densidad aproximada de 2,7 g/cm³, el aluminio ofrece un importante ahorro de peso con respecto al acero, al tiempo que mantiene una excelente relación resistencia-peso. Su resistencia natural a la corrosión es una gran ventaja, ya que elimina la necesidad de extensos revestimientos protectores y simplifica el proceso de fabricación.

Economía y sostenibilidad

Las credenciales de sostenibilidad del aluminio son especialmente convincentes, con tasas de reciclado superiores al 90% en aplicaciones de automoción. En particular,alrededor del 75% de todo el aluminio producido sigue utilizándose hoy en díasegún The Aluminum Association. El aluminio reciclado requiere sólo el 5% de la energía necesaria para producir aluminio primario, creando sistemas de fabricación de ciclo cerrado que se alinean con los principios de una economía circular. Esta reciclabilidad, combinada con la durabilidad y la resistencia a la corrosión del aluminio, lo convierten en un material fundamental para la fabricación sostenible de automóviles. Enesfuerzos de reciclaje de la industria del aluminio en EE.UU. ahorran más de 90 millones de barriles de petróleo equivalente cada año, lo que demuestra el importante impacto medioambiental de la elección de materiales reciclables.

Tecnología pionera

El potencial del aluminio se pone de manifiesto en tecnologías revolucionarias como la Gigacasting de Teslade Tesla, que utiliza la fundición a alta presión para crear grandes componentes estructurales de una sola pieza. Esto no sólo reduce el número de piezas, sino que también elimina las operaciones de soldadura y mejora la integridad estructural. Además del gigacasting, el aluminio se utiliza mucho en las carcasas de los motores eléctricos, los sistemas de refrigeración de las baterías y los componentes del chasis críticos para la seguridad.

Fundición inyectada de magnesio en la industria del automóvil

El magnesio es el metal estructural más ligero, aproximadamente un 30% menos que el aluminio. Esto lo hace ideal para aplicaciones en las que cada gramo de reducción de peso es crítico, como en componentes de dirección y carcasas de transmisión. Sin embargo, el magnesio es más caro y tiene menor resistencia a la corrosión, lo que limita su uso a piezas de gran valor en las que su ventaja de peso justifica el coste. Su infraestructura de reciclado está menos madura que la del aluminio, pero la investigación en curso está mejorando su perfil de sostenibilidad.

Propiedades y ventajas clave

La excepcional ventaja de peso del magnesio lo hace especialmente atractivo para aplicaciones en las que la reducción de peso repercute directamente en la dinámica del vehículo. Su elevada rigidez específica y sus excelentes propiedades de amortiguación también lo hacen ideal para piezas que requieren absorción de vibraciones.

Costes y retos

La ecuación de costes del magnesio es más complicada que la del aluminio, ya que los precios de las materias primas suelen ser entre 2 y 3 veces superiores. Además, su susceptibilidad a la corrosión exige tratamientos superficiales especializados, lo que añade complejidad y coste a los procesos de fabricación.

Aplicaciones

Las aplicaciones actuales del magnesio en automoción se centran en áreas en las que la reducción de peso ofrece el máximo beneficio: armaduras del volante, carcasas de transmisión y estructuras de los asientos. Estos usos específicos demuestran el potencial del magnesio al tiempo que reconocen sus limitaciones actuales.

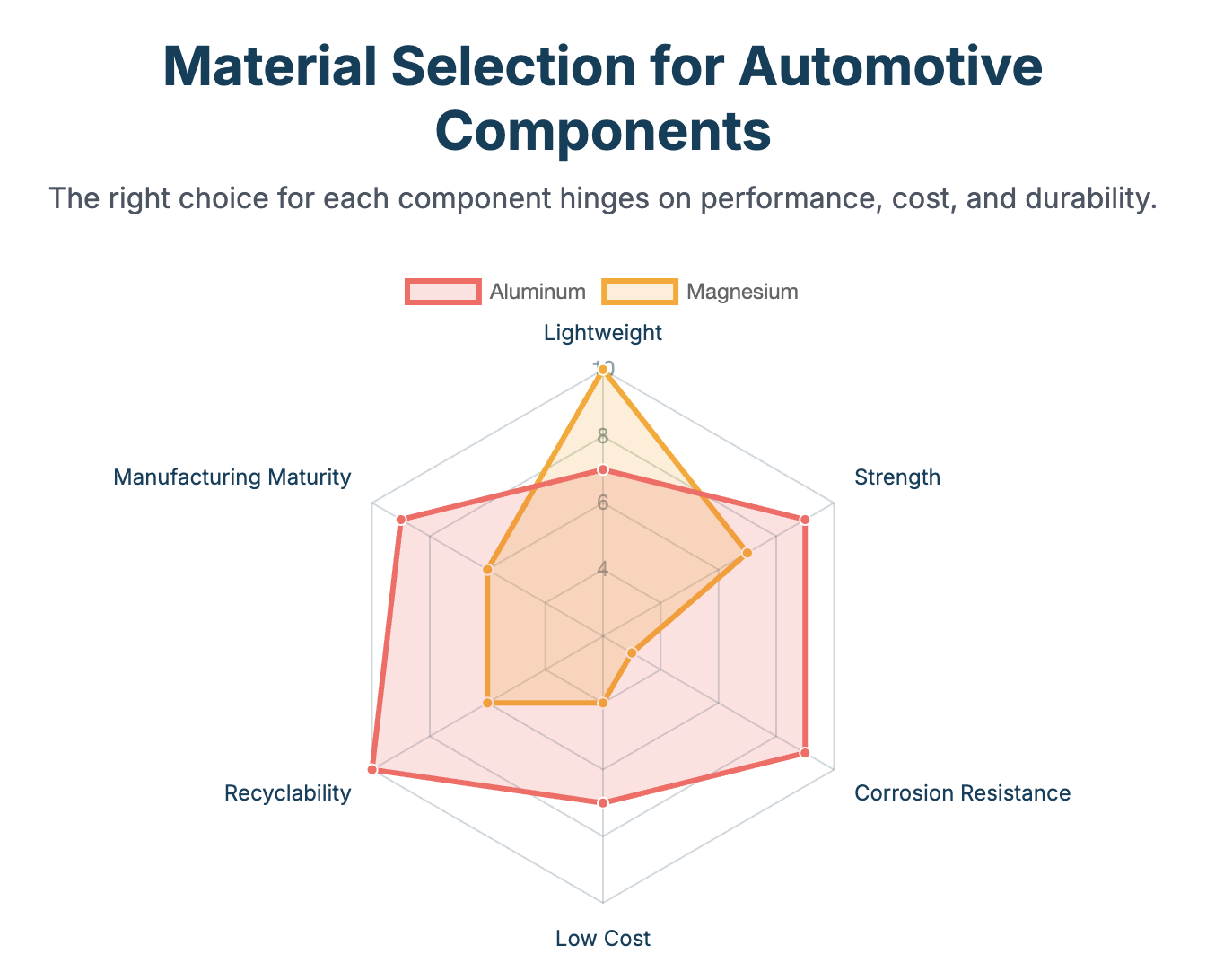

Aluminio frente a magnesio: comparación directa

| Propiedad | Aluminio | Magnesio |

|---|---|---|

| Densidad | ~2,7 g/cm³ | ~1,8 g/cm³ |

| Fuerza | Alta | Media-alta (requiere aleación) |

| Resistencia a la corrosión | Alta | Bajo (requiere tratamiento superficial) |

| Coste | Medio | Alta |

| Reciclabilidad | Excelente | Moderado |

| Madurez de fabricación | Alta | Medio |

La elección estratégica entre el aluminio y el magnesio exige un examen minucioso de los requisitos específicos de cada aplicación, los criterios de rendimiento y las limitaciones de costes. En lugar de ver estos materiales como competidores, los fabricantes de automóviles de éxito adoptan enfoques complementarios que aprovechan los puntos fuertes de cada material al tiempo que mitigan sus puntos débiles.

Los fabricantes de equipos originales aplican cada vez más estrategias de materiales híbridos que utilizan aluminio para aplicaciones estructurales primarias en las que la resistencia, la durabilidad y la rentabilidad son primordiales, mientras que emplean magnesio en aplicaciones específicas en las que la máxima reducción de peso justifica costes superiores. Este enfoque matizado optimiza el rendimiento global del vehículo al tiempo que gestiona los riesgos de desarrollo y fabricación.

Consideraciones sobre sostenibilidad y reciclaje

Economía circular del aluminio

La sostenibilidad de los materiales ligeros abarca todo su ciclo de vida. El alto valor del aluminio y su infinita reciclabilidad lo hacen ideal para una economía circular. Sus sistemas globales de reciclaje están bien establecidos, con más del 75% de todo el aluminio producido sigue utilizándose en uso. Esta infraestructura madura garantiza altas tasas de reciclaje y apoya la fabricación en circuito cerrado.

El reto del magnesio

El reciclado del magnesio presenta mayores retos y sus tasas de reciclado están actualmente por detrás de las del aluminio. Sin embargo, la investigación en curso para mejorar las técnicas de reciclado promete mejorar su perfil de sostenibilidad. El desarrollo de una sólida red de reciclado de magnesio es un objetivo clave de la industria, que permitiría desbloquear más aplicaciones para este metal ultraligero.

Las decisiones de selección de materiales que se tomen hoy determinarán el rendimiento de la sostenibilidad en las próximas décadas. Las empresas que inviertan en sistemas de materiales reciclables y fabricación de circuito cerrado obtendrán una ventaja competitiva a medida que evolucionen las normativas de sostenibilidad y las preferencias de los consumidores.

Aplicaciones en vehículos eléctricos y movilidad sostenible

Aplicaciones del aluminio en los vehículos eléctricos

La excelente conductividad eléctrica y las propiedades de gestión térmica del aluminio lo hacen ideal para carcasas de baterías y motores de vehículos eléctricos. Su uso no sólo reduce el peso, sino que también disipa eficazmente el calor, lo que es crucial para prolongar la vida útil de la batería. La fundición de aluminio a gran escala (como la Gigacasting de Tesla) consolida múltiples componentes estructurales en una sola pieza, lo que simplifica el montaje y mejora la rigidez.

Aplicaciones del magnesio en vehículos eléctricos

El magnesio encuentra aplicaciones específicas en las que la máxima reducción de peso proporciona el mayor beneficio. Se utiliza en componentes estructurales interiores, como bastidores de salpicaderos y asientos, así como en carcasas de sistemas auxiliares. En estas áreas no críticas para la seguridad, las propiedades ligeras del magnesio contribuyen directamente a la eficiencia general del vehículo sin comprometer la integridad del núcleo.

Innovación de materiales como ventaja competitiva

El futuro del aligeramiento en automoción no consiste en elegir entre aluminio y magnesio, sino en utilizar ambos estratégicamente. Un enfoque de diseño multimaterial aprovecha los puntos fuertes de cada material, abordando simultáneamente requisitos específicos de rendimiento y coste. Los OEM que lo dominen obtendrán una importante ventaja competitiva gracias a la mejora del rendimiento del vehículo y de la sostenibilidad.

Los próximos 5-10 años traerán importantes innovaciones en materiales ligeros, como procesos híbridos de fundición y sistemas avanzados de reciclado. Las empresas que inviertan en estas tecnologías emergentes estarán mejor posicionadas para liderar la revolución de la movilidad sostenible. La solución automovilística en el viaje hacia la ligereza encarna un cambio fundamental hacia la fabricación sostenible y el pensamiento de diseño innovador.

Asóciese con Teamsworld para sus soluciones de fundición ligera a presión

A medida que la industria de la automoción acelera hacia la movilidad sostenible, es fundamental elegir al socio de fabricación adecuado. Teamsworld combina décadas de experiencia en fundición a presión de aluminio y magnesio con tecnología punta y prácticas sostenibles. Nuestras amplias capacidades, desde el prototipo hasta la producción de grandes volúmenes, garantizan que sus componentes ligeros cumplan las normas de rendimiento y calidad más exigentes. Póngase en contacto con nosotros hoy mismo para hablar de cómo nuestras soluciones pueden ayudarle a reducir el peso del vehículo, mejorar el rendimiento y acelerar sus objetivos de sostenibilidad.