Fundición a presión inteligente: Transformación de la fundición de aluminio mediante una plataforma de fabricación digital

A medida que las industrias mundiales aceleran hacia la sostenibilidad y la electrificación, la fundición de aluminio se ha convertido en la base para construir productos más ligeros, resistentes y eficientes. Desde los componentes fundidos a presión utilizados en vehículos eléctricos y dispositivos de comunicación hasta la fabricación de piezas de aluminio de precisión para sistemas de iluminación de nueva generación, la demanda de una producción más inteligente sigue aumentando. Sin embargo, la innovación crítica que da forma al futuro de la fabricación ya no se encuentra únicamente en las máquinas; reside en cómo se conectan el diseño, la producción y la inteligencia de la cadena de suministro.

Esta evolución fundamental define el auge de la fundición a presión inteligente, en la que plataformas de fabricación digital como Teamsworld están redefiniendo el modo en que los fabricantes de equipos originales y los proveedores de primer nivel abordan la fundición a presión de aluminio de alta precisión.

Redefinir la fundición a presión inteligente

Históricamente, el término Smart Die Casting se refería únicamente a la automatización de fábricas, donde los sensores supervisaban la temperatura de la masa fundida, controlaban la presión o detectaban defectos superficiales en tiempo real. Aunque estos sistemas en máquina siguen siendo vitales, solo abordan una dimensión de la producción global moderna.

Hoy en día, la fundición a presión inteligente se ha expandido mucho más allá de la planta de producción. Ahora abarca una coordinación inteligente y sistémica que conecta el diseño inicial, el utillaje avanzado y la ejecución de la cadena de suministro global. En lugar de confiar únicamente en la IA localizada, los fabricantes globales requieren inteligencia inteligente en la cadena de suministro, la capacidad de mantener una calidad constante, optimizar los costes de producción y garantizar la flexibilidad en las operaciones multiregionales.

La plataforma de plataforma de fabricación digital cubre estas necesidades alineando el diseño de componentes de fundición a presión con la ejecución de la producción en el mundo real. A través de la coordinación digital y la colaboración temprana de DFM, Teamsworld permite a los clientes lograr una fabricación de piezas de aluminio escalable y rentable, transformando la fundición a presión inteligente en un proceso verdaderamente impulsado por datos y conectado globalmente.

Inteligencia DFM: Donde empieza la fundición inteligente

Las mejoras más valiosas en la fundición a presión de aluminio se producen antes de cortar el primer molde. El diseño para la fabricación (DFM) transforma las costosas correcciones posteriores al mecanizado en optimizaciones proactivas del diseño, ahorrando semanas de retrasos y decenas de miles de euros en gastos de reelaboración.

El proceso DFM

| Escenario | Descripción |

|---|---|

| Fase 1: Colaboración temprana | Los ingenieros revisan los archivos CAD durante la conceptualización del producto, cuando los cambios de diseño requieren horas de ingeniería en lugar de semanas de modificaciones de utillaje. |

| Etapa 2: Optimización de la geometría | El análisis identifica problemas de grosor de pared (2,5-4 mm para aluminio), ángulos de desmoldeo (1-3° como mínimo) y configuraciones de socavado que afectan a la expulsión de la pieza y a la complejidad del molde. |

| Etapa 3: Simulación del proceso | La dinámica de fluidos computacional valida los patrones de flujo del metal, prediciendo zonas de porosidad, riesgos de atrapamiento de aire y cavidades de contracción antes del corte del acero. |

| Fase 4: Selección de materiales | Los ingenieros recomiendan aleaciones de aluminio óptimas que equilibren las propiedades mecánicas (resistencia a la tracción, alargamiento) con las características del proceso de fundición (fluidez, comportamiento de solidificación). |

Aplicaciones industriales

Automoción: Diseños de carcasas de baterías optimizados para ofrecer resistencia de pared delgada y rendimiento en caso de colisión.

Telecomunicaciones 5G: Geometría del disipador de calor que maximiza la superficie manteniendo la fundición en molde.

Sistema de seguridad: Carcasas resistentes a la intemperie que equilibran la estanqueidad IP67 con la gestión térmica.

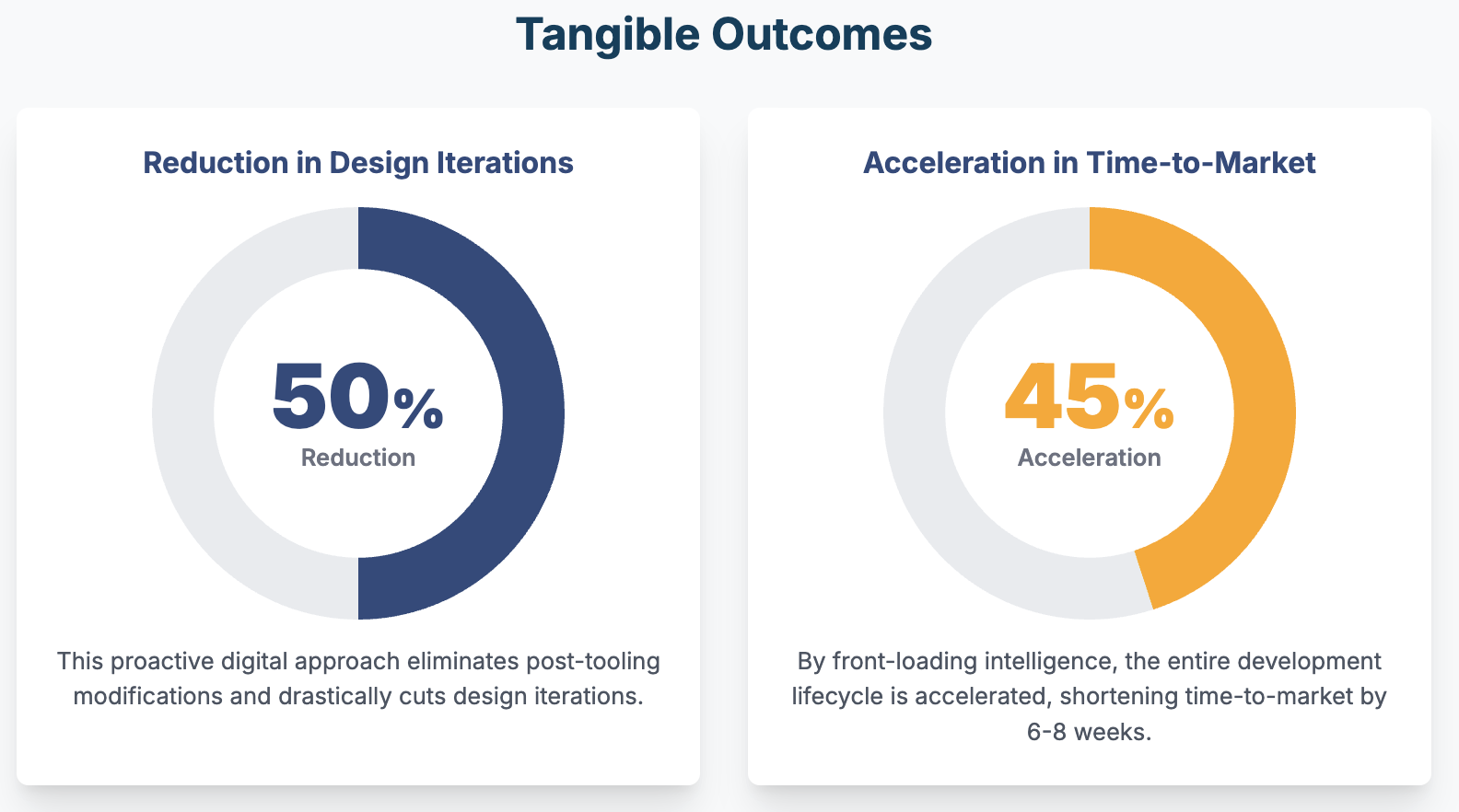

Este enfoque proactivo reduce las iteraciones de diseño en un 50%, elimina las modificaciones posteriores a la puesta a punto y acelera el plazo de comercialización entre 6 y 8 semanas en comparación con la resolución reactiva de problemas.

Fundición a presión inteligente frente a la tradicional

La fundición a presión inteligente no es sólo automatización; se trata de tomar decisiones más inteligentes, basadas en datos, a lo largo de todo el ciclo de vida de la producción.

| Aspecto | Fundición a presión tradicional | Fundición a presión inteligente (enfoque Teamsworld) |

|---|---|---|

| Enfoque | Eficiencia a nivel de fábrica | Diseño global y coordinación de la cadena de suministro |

| Proceso | Solución reactiva de problemas | DFM proactivo y planificación predictiva |

| Visibilidad | Localizado | Transparencia digital entre sitios |

| Resultado | En función de los costes | Agilidad, calidad y sostenibilidad |

Casos prácticos: Disipadores y componentes estructurales de fundición inyectada

Una de las aplicaciones más exigentes de Smart Die Casting reside en los disipadores térmicos y las carcasas de aluminio estructural fundidos a presión para vehículos eléctricos (VE) y sistemas de iluminación de alto rendimiento.

Estos componentes requieren un control preciso del flujo de material, la disipación térmica y la integridad estructural. La experiencia de Teamsworld en la fundición de aluminio para este tipo de aplicaciones garantiza tanto la precisión dimensional como un rendimiento térmico fiable.

Iluminación: Los disipadores fundidos a presión no sólo mejoran la eficiencia de los LED, sino que a menudo constituyen una parte estructural integral de la luminaria.>> Más información sobre soluciones de iluminación exterior

Automoción: Las piezas de aluminio fundido a presión contribuyen a reducir el peso de los vehículos, al tiempo que mantienen su resistencia a los impactos y su durabilidad.>> Más información sobre Automotive Lightweight Solution

Al facilitar tanto la creación rápida de prototipos (menos de 500 unidades) como la producción en volumen escalable, todo ello coordinado a través de una única plataforma digital, Teamsworld garantiza la realización continua de pruebas, la iteración del diseño y la ampliación sin problemas.

Lograr una escalabilidad sostenible mediante asociaciones inteligentes

En la era de la Industria 4.0, la maquinaria avanzada es necesaria pero insuficiente. Los fabricantes necesitan socios capaces de aunar inteligencia digital, experiencia en materiales y ejecución transfronteriza.

Teamsworld se encuentra en la intersección de estas necesidades, actuando como asesor de fabricación y socio de producción. Ayudamos a los OEM globales a conseguir:

Optimización DFM en fase inicial para piezas de fundición de aluminio.

Flexibilidad de fabricación en dos lugares: Taiwán y Vietnam.

Gestión transparente de proyectos mediante coordinación digital.

Producción escalable y sostenible en línea con los objetivos ESG globales.

Para los fabricantes que buscan modernizar sus estrategias de fundición a presión de aluminio u optimizar los diseños de disipadores térmicos de fundición a presión, Teamsworld ofrece no sólo capacidad de producción, sino la inteligencia necesaria para que cada decisión de fabricación sea más inteligente.