¿Qué es el utillaje para prototipos? Proceso, tipos y principales ventajas

¿Qué es el utillaje para prototipos? ¿Cómo puede ayudar a optimizar el desarrollo de productos? Conozca las distintas técnicas para elegir la más adecuada para su proyecto.

Utillaje para prototipos: Visión general

¿Qué es el utillaje para prototipos?

Utillaje para prototipostambién conocido como utillaje blando o utillaje rápido, es un proceso utilizado para crear herramientas para la fabricación de prototipos. Puede incluir moldes, matrices, plantillas, dispositivos y otros componentes necesarios.

Al crear prototipos físicos funcionales y fieles al diseño final, los fabricantes pueden evaluar el rendimiento de estas herramientas e identificar posibles problemas. A continuación, pueden realizar los ajustes necesarios en el diseño antes de invertir en la producción a gran escala.

Las técnicas utilizadas para el utillaje de prototipos pueden clasificarse en dos tipos principales: utillaje de prototipos directo y utillaje de prototipos indirecto. Los métodos directos implican moldear el material directamente según el diseño del prototipo. Por otro lado, los métodos indirectos requieren la creación de un molde maestro o patrón que se utilizará para producir el prototipo. Más adelante profundizaremos en los detalles de cada método.

¿En qué se diferencia el utillaje para prototipos del utillaje para producción?

El utillaje para prototipos y el utillaje de producción tienen finalidades distintas dentro del proceso de desarrollo de productos. El utillaje para prototipos se utiliza principalmente para probar y validar diseños, mientras que el utillaje de producción se hace para fabricar el producto final. También difieren en los materiales, la durabilidad, la precisión del diseño y los costes.

El utillaje para prototipos suele emplear materiales más blandos, como el aluminio o el acero dulce, que son más fáciles de mecanizar y modificar. Esto hace que el utillaje para prototipos sea relativamente menos duradero, lo cual está bien ya que sólo se utiliza en la producción de bajo volumen para crear un número limitado de muestras para su evaluación. Además, aunque se presta especial atención a la precisión, el diseño del utillaje para prototipos puede ser menos preciso que el del utillaje de producción debido a la simplificación de los procesos de fabricación, lo que también reduce los costes del utillaje.

Por el contrario, el utillaje de producción está diseñado para la producción de grandes volúmenes, por lo que normalmente utiliza metales más duros u otros materiales duraderos que puedan soportar los rigores del uso continuo en un entorno de fabricación. El utillaje de producción también requiere sistemas más automatizados para reproducir diseños de alta precisión . Aunque esto suele suponer mayores costes por unidad, es esencial para garantizar una calidad constante del producto que cumpla las estrictas especificaciones.

Ventajas del utillaje para prototipos

Mejora de la calidad del producto

El utillaje prototipo permite probar a fondo la funcionalidad de la herramienta, lo que permite a los ingenieros evaluar las especificaciones del objeto físico y perfeccionar rápidamente sus diseños si es necesario. Así se garantiza que la herramienta cumpla las expectativas de rendimiento durante la producción, lo que redunda en una mejora de la calidad del producto final.

Reducción del plazo de comercialización

Si hay algún problema con el utillaje, la reiteración del diseño durante la producción en serie provocaría inevitablemente retrasos. Con los tiempos de producción más rápidos del utillaje para prototipos, los ingenieros pueden probar rápidamente los conceptos de diseño una y otra vez en las primeras fases de desarrollo. Esto puede agilizar significativamente todo el proceso de producción para mejorar la eficiencia y reducir el riesgo de retrasos, permitiendo que los productos lleguen antes al mercado.

Versatilidad de diseño

Los utillajes para prototipos pueden utilizarse con una amplia variedad de materiales, lo que permite a los fabricantes experimentar con distintas opciones y seleccionar el material más adecuado para su producto. La geometría y otras especificaciones de estas herramientas para prototipos también son totalmente personalizables, por lo que los fabricantes pueden modificar fácilmente el diseño para satisfacer las necesidades específicas de sus productos.

Ahorro de costes

El utillaje para prototipos suele ser menos costoso que el de producción. No solo es una opción más asequible para probar el producto, sino que también puede ayudar a evitar costosos reprocesados o desperdicios de material, ya que los fallos de diseño pueden identificarse y solucionarse desde el principio.

Técnicas de producción indirecta de utillajes para prototipos

El mecanizado indirecto de prototipos implica la creación de un molde o patrón intermedio, que servirá como modelo maestro para producir múltiples prototipos. El propio modelo maestro puede producirse utilizando métodos como la impresión 3D o el mecanizado CNC, y puede fabricarse con diversos materiales, como silicona, metales, etc. Una vez fabricado el modelo maestro, se utilizará para crear las herramientas prototipo mediante moldeo por inyección u otros procesos de producción.

Algunos ejemplos de técnicas indirectas de utillaje para prototipos son:

Utillaje rápido de silicona / Colado de uretano

El proceso comienza colocando el patrón maestro en una caja de moldes y rodeándolo de silicona líquida. Una vez endurecida la silicona, se retira el patrón maestro y queda un molde de silicona flexible. A continuación, puede añadirse al molde polímero fundido (caucho, silicona, etc.) o resina de uretano para crear un prototipo.

En comparación con el metal, este método de producción de herramientas prototipo es rentable y también tiene un plazo de entrega rápido debido a su simplicidad. Aunque con los polímeros o la resina de uretano se pueden fabricar herramientas prototipo de distinta dureza y transparencia, las opciones de material siguen estando limitadas por la resistencia a la temperatura del molde de silicona. Además, los moldes de silicona, al ser flexibles y relativamente blandos, pueden deformarse bajo presión. Esto puede dificultar la extracción de las complejas herramientas sin dañar ni la pieza fundida ni el molde.

Fuente de la imagen: Freepik

Moldeo por inyección de metales

La producción de herramientas prototipo con moldeo por inyección de metal (MIM) es relativamente más compleja. Comienza con la preparación de una mezcla de metal en polvo y aglutinante, que se inyectará en la cavidad del molde maestro a alta presión y temperatura. Esto permite que el aglutinante se funda y ayuda a distribuir uniformemente las partículas de metal dentro del molde maestro.

Tras el proceso de moldeo, el aglutinante se elimina de la pieza mediante extracción con disolvente, desbastado térmico o desbastado químico. A continuación, el metal fundido se sinteriza en un horno para formar un prototipo de herramienta metálica sólida y densa, que puede acabarse con mecanizado o pulido para conseguir el acabado superficial y las tolerancias deseadas.

Fuente de la imagen: Freepik

El moldeo por inyección de metales puede realizarse con diversos metales para obtener diferentes texturas y propiedades, pero los fabricantes suelen optar por metales más blandos cuando se trata de herramientas prototipo. Estos son algunos de los materiales que se utilizan habitualmente:

Aluminio

El utillaje para moldes de inyección de aluminio ofrece un equilibrio entre velocidad, rentabilidad y propiedades mecánicas, ya que la facilidad de mecanizado permite plazos de entrega rápidos, lo que lo convierte en una opción valiosa para el utillaje de prototipos.

El inconveniente es que las herramientas prototipo fabricadas con aluminio pueden tener una durabilidad o un acabado superficial relativamente inferiores. Además, las herramientas prototipo de aluminio pueden no ser compatibles con materiales corrosivos o con aquellos con fibras reforzadas, ya que son propensas a la abrasión.

Acero blando

Los aceros con bajo contenido en carbono, como el P20, se preendurecen en su estado carburizado con aditivos de aleación de cromo o níquel para crear herramientas prototipo. Esto ofrece a las herramientas prototipo una mayor resistencia y durabilidad.

A pesar de ello, el acero es susceptible a la corrosión de ciertos polímeros, como el PVC, que pueden dañar la superficie de la herramienta. Además, al estar fabricadas con materiales más duros, las herramientas prototipo de acero suelen tardar más tiempo en mecanizarse, lo que se traduce en un plazo de entrega más largo.

Híbrido de acero y aluminio

Algunos fabricantes pueden adoptar un enfoque híbrido en el utillaje para moldes de inyección, incorporando un núcleo y una cavidad de acero dentro de un utillaje prototipo de aluminio. Esto combina lo mejor de ambos mundos, ofreciendo la velocidad y rentabilidad del utillaje prototipo de aluminio con la durabilidad y resistencia del acero. No obstante, el utillaje para prototipos híbridos puede seguir teniendo limitaciones en cuanto al detalle y la textura del acabado superficial en comparación con los prototipos tradicionales de acero.

Técnicas de producción de utillaje para prototipos directos

Sin necesidad de un molde o patrón intermedio, las técnicas de mecanizado directo de prototipos pueden ser sustractivas o aditivas. Las técnicas sustractivas se centran en eliminar material de un bloque sólido para tallar el prototipo de herramienta. Por el contrario, las técnicas aditivas consisten en construir la herramienta prototipo capa a capa, añadiendo material para crear la forma deseada.

Entre las técnicas habituales de mecanizado directo de prototipos se incluyen:

Mecanizado CNC

El mecanizado CNC es una técnica sustractiva que aprovecha el diseño asistido por ordenador (CAD) y la maquinaria automatizada para crear prototipos de herramientas. Con controles informatizados, las máquinas CNC pueden producir rápidamente prototipos con gran precisión y detalle.

Esta técnica es muy versátil, por lo que puede utilizarse para crear prototipos de herramientas tanto sencillos como intrincados utilizando diversos materiales, desde metales hasta plástico y madera. Los sistemas automatizados también ofrecen una mayor repetibilidad, lo que garantiza que los prototipos cumplan sistemáticamente las especificaciones exactas.

Sin embargo, es importante tener en cuenta que el mecanizado CNC requiere conocimientos técnicos para diseñar archivos CAD, generar archivos CAM y manejar la máquina CNC. Esto puede aumentar el coste total del proceso de creación de prototipos.

Fuente de la imagen: Freepik

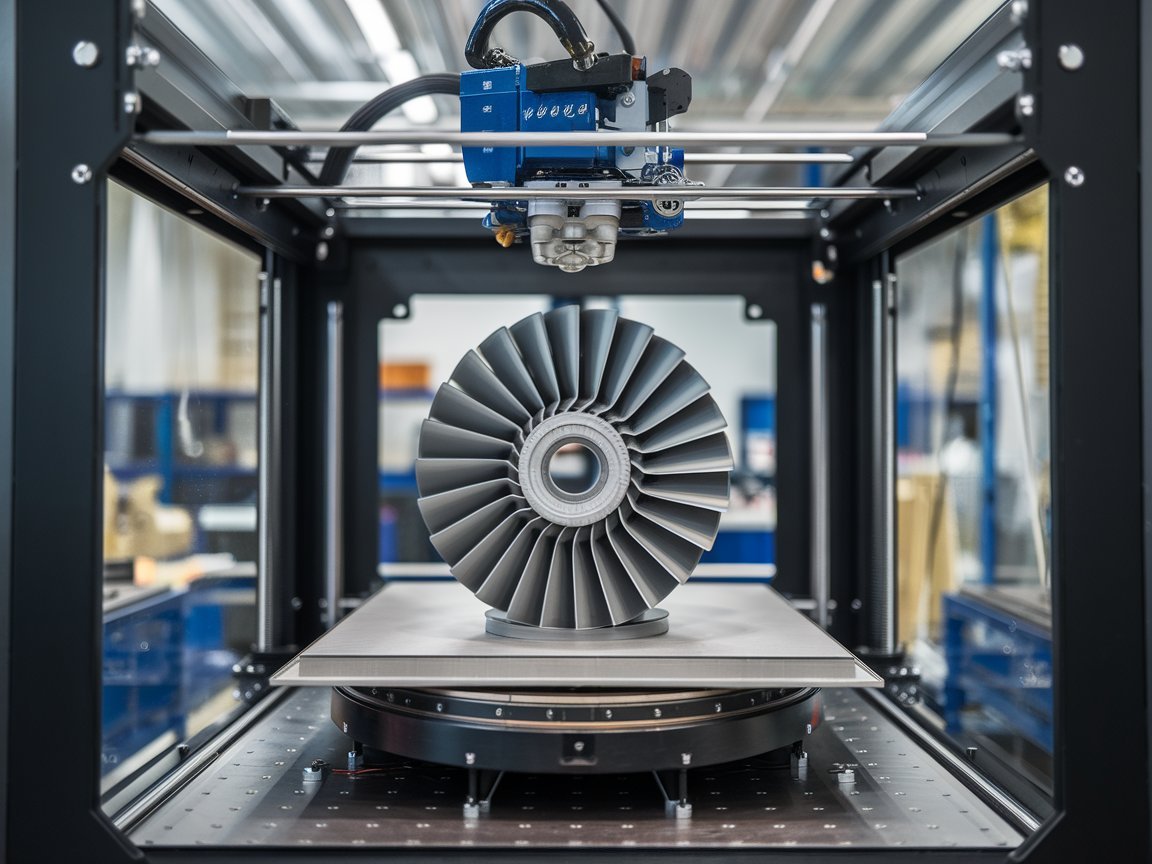

Modelado por deposición fundida Impresión 3D

El modelado por deposición fundida (FDM) es un proceso de prototipado aditivo que consiste en la extrusión de filamentos calentados para formar capas y crear objetos tridimensionales.

Esta técnica permite a los fabricantes reproducir geometrías complejas que son difíciles o imposibles de producir con los métodos de fabricación tradicionales. También se utiliza ampliamente para la creación de prototipos debido a su versatilidad y coste relativamente bajo. Además, la impresión 3D FDM ofrece un plazo de entrega corto, lo que permite la creación rápida de prototipos y el diseño iterativo.

Sin embargo, la tolerancia de las piezas de la impresión 3D FDM es bastante limitada, ya que es propensa a errores menores, por lo que puede no ser adecuada para aplicaciones que requieren detalles finos. Además, el volumen de producción de los equipos de impresión 3D FDM puede ser inferior al de otros métodos de prototipado directo.

Fuente de la imagen: Ideograma

Estereolitografía

La estereolitografía (SLA) es un proceso de prototipado aditivo que utiliza un rayo láser para solidificar y curar capas individuales de una resina de fotopolímero, creando un objeto tridimensional.

La SLA puede producir rápidamente prototipos de herramientas con una precisión dimensional y un acabado superficial excelentes, incluso si el diseño es complejo. Los prototipos creados con SLA también pueden personalizarse fácilmente con pintura o tinte para presentaciones y ferias comerciales.

El inconveniente es que las resinas fotopolímeras para SLA pueden ser relativamente caras. También hay limitaciones en cuanto al tamaño de los prototipos que pueden fabricarse con SLA.

Fuente de la imagen: Ideograma

Sinterización selectiva por láser

El sinterizado selectivo por láser (SLS) es otro proceso de fabricación de prototipos aditivos que utiliza un rayo láser para fusionar finas capas de materiales en polvo y crear productos tridimensionales.

En comparación con el SLA, el SLS ofrece una mayor flexibilidad en cuanto a opciones de materiales, lo que permite crear prototipos con propiedades más parecidas a las de los materiales de producción, ya sea metal, plástico, vidrio o cerámica. Además, el SLS tiene mayores volúmenes de fabricación, por lo que los prototipos que construye pueden ser más grandes y resistentes que los fabricados con SLA.

Sin embargo, los materiales en polvo para SLS también pueden ser caros. Además, el SLS puede producir piezas con un acabado superficial más rugoso que el SLA, por lo que a menudo requiere pasos de postprocesado más extensos para eliminar el exceso de polvo y mejorar el acabado superficial. Esto puede aumentar el plazo de entrega y el coste total.

Aunque las técnicas directas de fabricación de prototipos suelen tener un coste más elevado, ofrecen una precisión y exactitud superiores a los métodos indirectos. A diferencia del mecanizado indirecto de prototipos, que implica la creación de un molde o patrón maestro antes de producir la herramienta final, las técnicas directas eliminan el paso intermedio y fabrican herramientas prototipo directamente mediante procesos sustractivos (por ejemplo, mecanizado CNC) o aditivos (por ejemplo, impresión 3D).

Este enfoque directo permite a los fabricantes lograr una precisión dimensional y unos detalles excepcionales, por lo que resulta ideal para componentes muy intrincados o sensibles a las tolerancias.

Comparación: Diferentes tipos de técnicas de mecanizado rápido

Entonces, ¿cómo saber qué tipo de método de utillaje rápido es el mejor para usted? Es crucial considerar cuidadosamente factores como el material, el presupuesto, el plazo de entrega, el nivel de detalle, la resistencia requerida, el volumen de producción y otros criterios relevantes para seleccionar la técnica de mecanizado de prototipos más adecuada para su proyecto.

Con la siguiente tabla, proporcionaremos una comparación exhaustiva de varios métodos de utillaje rápido, incluidas las técnicas directas e indirectas. La tabla también incluye el utillaje de producción (utillaje duro) como referencia, lo que le permitirá evaluar las ventajas y desventajas entre el utillaje rápido y los métodos de fabricación tradicionales.

| Métodos | Producción aditiva (como la impresión 3D) | Mecanizado CNC | Utillaje de silicona / Fundición de uretano | Herramientas de inyección de aluminio | Herramientas híbridas de inyección de metal | Herramientas de inyección de acero blando | Herramientas duras |

|---|---|---|---|---|---|---|---|

| Material de la herramienta | Filamento o resina | Metales, plástico, madera, etc. | Polímero fundido o resina de uretano | Aleaciones de aluminio | Híbrido de aluminio y acero | Aleaciones de acero blando | Material real para la producción |

| Entrega de la primera herramienta | <1 day | 2-3 días | 5 días | 25 días | 32 días | 40 días | 60 días |

| Coste medio del moho | No necesita molde | No necesita molde | $1000 | $3000 | $3500 | $4000 | 5000 $ o más |

| Coste por herramienta | Bajo | Moderado a alto, dependiendo del material | Bajo | Bajo a moderado | Moderado | Moderado a alto | Más alto |

| Precisión del diseño | Moderado | Alta | Bajo | Medio | Medio | Medio | Más alto |

| Acabado superficial | Limitado | Limitado | Bien | Limitado | Bien | Muy buena | Muy buena |

| Presión de apriete admisible | < 100 tons | < 100 tons | < 100 tons | Est. 100 toneladas | Est. 100 toneladas | Est. 600 toneladas | Est. 2.000 toneladas |

| Vida útil de la herramienta | De 1 a 5 disparos | De 1 a 5 disparos | 20 disparos | 10.000 disparos | 35.000 disparos | 50.000 disparos | Est. 1 millón de disparos |

| Tiempo de ciclo de la herramienta durante la aplicación | 5-24 horas | 5-24 horas | 24 horas | De segundos a minutos | De segundos a minutos | De segundos a minutos | De segundos a minutos |

Si aún no está seguro de qué método de utillaje para prototipos elegir, siempre puede consultar a un fabricante experimentado y comunicarle los parámetros de su proceso de producción para asegurarse de que las herramientas prototipo son adecuadas para el fin previsto.

Aplicaciones clave del utillaje prototipo para moldeo

El utillaje para prototipos tiene una amplia gama de aplicaciones. Entre las industrias que aprovechan el utillaje para prototipos se incluyen:

Automoción: Las herramientas de prototipado pueden utilizarse para automoción componentes de automoción, desde bloques de motor y paneles exteriores hasta otras piezas interiores. Esto ayuda a los fabricantes a evaluar a fondo el diseño del producto y perfeccionar sus prestaciones.

Industria aeroespacial: Los componentes de los aviones, como los álabes de las turbinas y los componentes de los motores, pueden desarrollarse a menor coste con utillaje para prototipos. Así, los ingenieros pueden probar la funcionalidad de estos componentes repetidamente, garantizando la seguridad de los aviones.

Electrónica de consumo: Las herramientas de prototipado pueden utilizarse para evaluar el diseño de los componentes interiores y exteriores de smartphones, portátiles, tabletas y otros dispositivos electrónicos. Con ello, los fabricantes pueden garantizar la estética y la funcionalidad de la electrónica de consumo.

Maquinaria: Mediante el desarrollo de componentes de máquinas y herramientas pesadas con utillaje prototipo, los fabricantes de maquinaria industrial y maquinaria agrícola pueden evaluar su rendimiento para mejorar la eficiencia de los equipos y minimizar los defectos que suponen riesgos para la seguridad.

Sanidad: Con el utillaje para prototipos, los dispositivos médicos y sanitarios como prótesis, implantes, instrumentos quirúrgicos y equipos de monitorización pueden probarse y optimizarse eficazmente a un ritmo rentable durante el desarrollo del producto. Esto es importante para garantizar su seguridad y eficacia.

Diseño de interiores: Se pueden utilizar herramientas de prototipado para crear muestras de piezas de mobiliario, accesorios de iluminacióndecoraciones y otros productos de interior. Con este eficaz método de creación de prototipos físicos, los diseñadores pueden verificar el aspecto visual, la comodidad y la funcionalidad general de los productos finales.

Fuente de la imagen: Freepik

Servicios fiables de utillaje para prototipos en Teamsworld

Gracias a su rentabilidad, eficacia y versatilidad, los prototipos de herramientas pueden ser un recurso valioso para el desarrollo y la innovación de productos. Tanto si necesita utillaje de prototipo para moldeo como para cualquier otro proceso de fabricación, Teamsworld tiene todo lo que necesita.

Como fabricante líder, Teamsworld se dedica a ofrecer servicios rápidos y fiables para el desarrollo de productos, incluyendo fundición y forja, fundición de aluminio, fundición por inversióny disipador de calor de aluminio. Nuestra experiencia en Diseño para Fabricación (DFM) garantiza que sus prototipos se asemejen al producto final. Nuestras capacidades también abarcan desde la fundición hasta el moldeo por inyección, el termoformado, etc., lo que nos permite ofrecer soluciones a medida para las diversas necesidades de los clientes. l

Con un historial de productos de alta calidad y satisfacción del cliente de más de 20 años, Teamsworld ha obtenido las certificaciones ISO 9001:2015 e IATF 16949, lo que refleja nuestro compromiso con la precisión y la eficiencia del diseño. Más allá de la excelencia técnica, también damos prioridad a la sostenibilidad como fabricante con certificación B-Corp, mediante el uso de una gestión de proyectos basada en la nube para agilizar los procesos de producción y reducir nuestra huella de carbono.

Convierta hoy mismo su visión del producto en realidad Póngase en contacto con Teamsworld hoy mismo para una consulta gratuita y deje que nuestros expertos le guíen en cada paso, desde el desarrollo del diseño y la fabricación de prototipos hasta el montaje final del producto.